सुरक्षित राज्यासाठी निकष आणि मर्यादा

GOST 1550 नुसार हवामान आवृत्ती आणि प्लेसमेंट श्रेणी U2, या प्रकरणात ऑपरेटिंग परिस्थिती:

- 3000 मीटर पर्यंत सर्वोच्च उंची;

- स्विचगियर (KSO) मधील सभोवतालच्या हवेच्या तापमानाचे वरचे कार्य मूल्य अधिक 55°C असे गृहीत धरले जाते, स्विचगियर आणि KSO च्या सभोवतालच्या हवेच्या तापमानाचे प्रभावी मूल्य अधिक 40°C आहे;

- सभोवतालच्या हवेच्या तापमानाचे कमी कार्यरत मूल्य उणे 40 डिग्री सेल्सियस आहे;

- सापेक्ष हवेतील आर्द्रतेचे वरचे मूल्य 100% अधिक 25°С वर;

- वातावरण गैर-स्फोटक आहे, त्यात इन्सुलेशनसाठी हानिकारक वायू आणि बाष्प नसतात, एकाग्रतेमध्ये प्रवाहकीय धुळीने संतृप्त नसते ज्यामुळे स्विच इन्सुलेशनचे विद्युत सामर्थ्य कमी होते.

जागेत कार्यरत स्थिती - कोणतीही. 59, 60, 70, 71 आवृत्त्यांसाठी - बेस डाउन किंवा वर.स्विचेस ऑपरेशन्स "O" आणि "B" मध्ये आणि O - 0.3 s - VO - 15 s - VO चक्रांमध्ये कार्य करण्यासाठी डिझाइन केलेले आहेत; O - 0.3 s - VO - 180 s - VO.

सर्किट ब्रेकर सहाय्यक संपर्कांचे मापदंड तक्ता 3.1 मध्ये दिले आहेत.

बाह्य यांत्रिक घटकांच्या प्रतिकाराच्या बाबतीत, सर्किट ब्रेकर GOST 17516.1-90 नुसार गट M 7 शी संबंधित आहे, तर सर्किट ब्रेकर कमाल प्रवेगसह वारंवारता श्रेणी (0.5 * 100) Hz मध्ये साइनसॉइडल कंपनाच्या संपर्कात असताना कार्यरत आहे. 10 m/s2 (1 q) आणि 30 m/s2 (3 q) च्या प्रवेगसह अनेक प्रभाव.

तक्ता 3.1 - सर्किट ब्रेकरच्या सहाय्यक संपर्कांचे पॅरामीटर्स

| क्रमांक p/p | पॅरामीटर | रेट केलेले मूल्य |

| 1 | 2 | 3 |

| 1 | कमाल ऑपरेटिंग व्होल्टेज, V (AC आणि DC) | 400 |

| 2 | डीसी सर्किट्समध्ये जास्तीत जास्त स्विचिंग पॉवर t=1 ms, W वर | 40 |

| 3 | एसी सर्किट्समध्ये जास्तीत जास्त स्विचिंग पॉवर | 40 |

| 4 | विद्युत् प्रवाहाद्वारे जास्तीत जास्त, ए | 4 |

| 5 | चाचणी व्होल्टेज, V (DC) | 1000 |

| 6 | संपर्क प्रतिकार, µOhm, आणखी नाही | 80 |

| 7 | जास्तीत जास्त ब्रेकिंग करंट, बी-ओ सायकलवर रिसोर्स स्विच करणे | 106 |

| 8 | यांत्रिक जीवन, V-O चक्र | 106 |

आकृती 3.1

स्विचेस GOST687, IEC-56 आणि तपशील TU U 25123867.002-2000 (तसेच ITEA 674152.002 TU; TU U 13795314.001-95) च्या आवश्यकता पूर्ण करतात.

बंद करण्याच्या करंटच्या परिमाणावर सर्किट ब्रेकर्सच्या स्विचिंग लाइफचे अवलंबन अंजीरमध्ये दाखवले आहे. ३.१.

स्विचेस GOST 687, IEC-56 आणि तपशील TU U 25123867.002-2000 (तसेच ITEA 674152.002 TU; TU U 13795314.001-95) च्या आवश्यकता पूर्ण करतात.

बंद करण्याच्या करंटच्या परिमाणावर सर्किट ब्रेकर्सच्या स्विचिंग लाइफचे अवलंबन अंजीरमध्ये दाखवले आहे. ३.१.

व्हॅक्यूम सर्किट ब्रेकर तंत्रज्ञान.

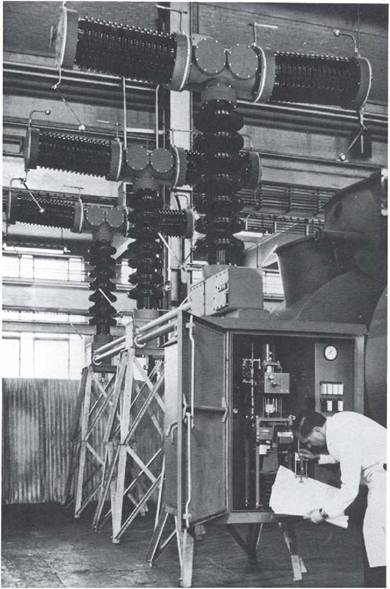

"स्वच्छ खोली" मधील मुख्य क्षैतिज कव्हरेज लाइन. VIL, फिंचले, 1978.

व्हॅक्यूम आर्क च्युट्सचे उत्पादन आधुनिक तंत्रज्ञानाचा वापर करून विशेष स्थापनेमध्ये होते - "स्वच्छ खोली", व्हॅक्यूम फर्नेस इ.

दक्षिण आफ्रिकेतील व्हॅक्यूम सर्किट ब्रेकर वर्कशॉप, 1990

व्हॅक्यूम चेंबरचे उत्पादन ही एक उच्च-तंत्र उत्पादन प्रक्रिया आहे. असेंब्लीनंतर, सर्किट ब्रेकर चेंबर्स व्हॅक्यूम ओव्हनमध्ये ठेवल्या जातात, जिथे ते हर्मेटिकली सील केले जातात.

व्हॅक्यूम आर्क च्यूटच्या निर्मितीमध्ये चार मुख्य मुद्दे:

- पूर्ण व्हॅक्यूम

- इलेक्ट्रिकल पॅरामीटर्सची तपशीलवार गणना.

- चाप नियंत्रण प्रणाली

- संपर्क गट साहित्य

व्हॅक्यूम सर्किट ब्रेकर्सच्या उत्पादनातील चार महत्त्वाचे मुद्दे:

1. उपकरणाची संपूर्ण बिल्ड गुणवत्ता.

2. उपकरणाच्या इलेक्ट्रोमॅग्नेटिक पॅरामीटर्सची अचूक गणना. डिव्हाइसच्या डिझाइनमध्ये त्रुटी असल्यास, डिस्कनेक्टर्समधील इलेक्ट्रोमॅग्नेटिक हस्तक्षेप शक्य आहे.

3. यंत्रणा. यंत्रणेचा एक छोटा स्ट्रोक आणि ऊर्जा वापर कमी पातळी सुनिश्चित करणे आवश्यक आहे. उदाहरणार्थ, 38kV वर स्विच करताना, यंत्रणेचा आवश्यक स्ट्रोक 1/2″ असतो आणि त्याच वेळी, ऊर्जेचा वापर 150 J पेक्षा जास्त नसतो.

4. उत्तम प्रकारे सीलबंद वेल्डिंग seams.

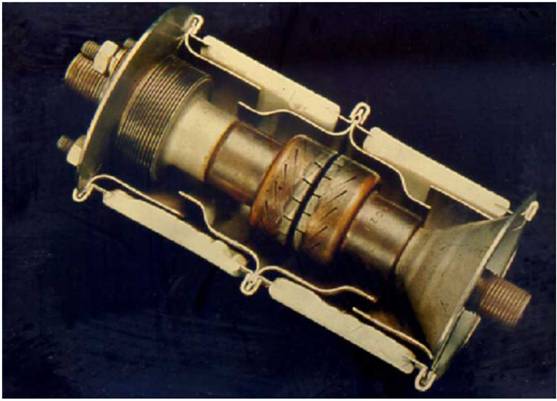

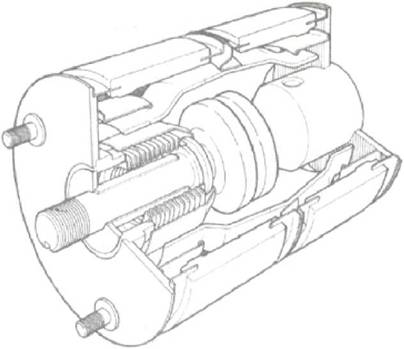

शास्त्रीय व्हॅक्यूम आर्क चुटचे उपकरण.

आर्क चुट V8 15 kV (4 1/2″ व्यास.). 70 च्या दशकाच्या सुरुवातीस.

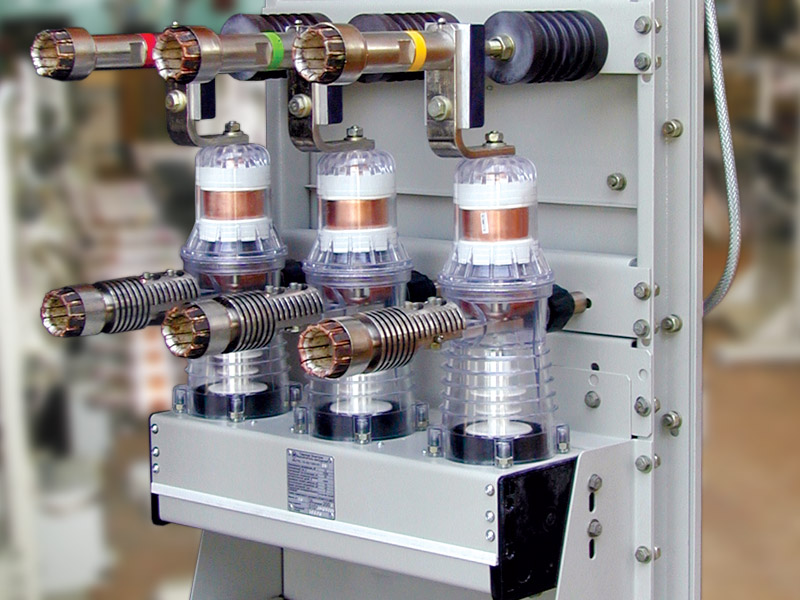

फोटो व्हॅक्यूम आर्क च्यूटच्या डिझाइनचे मुख्य घटक दर्शविते.

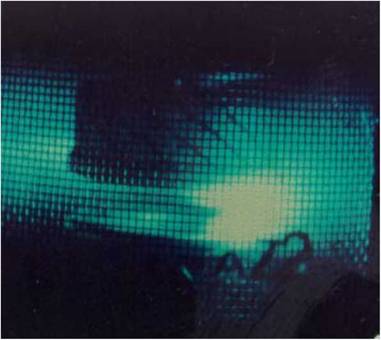

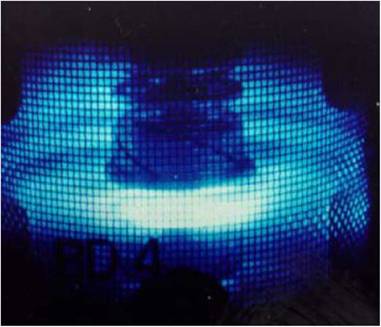

इलेक्ट्रिक आर्क नियंत्रण: रेडियल चुंबकीय क्षेत्र.

हाय-स्पीड शूटिंग फ्रेम (प्रति सेकंद 5000 फ्रेम).

ब्रेकर पॅड. व्यास 2”.

रेडियल चुंबकीय क्षेत्र

31.5kArms 12kVrms.

ही प्रक्रिया रेडियल चुंबकीय क्षेत्राच्या स्व-प्रेरणामुळे होते (फील्ड वेक्टर रेडियल दिशेने निर्देशित केले जाते), ज्यामुळे संपर्क पॅडचे स्थानिक गरम कमी करताना विद्युत संपर्कावर एक चाप हालचाल निर्माण होते. संपर्कांची सामग्री अशी असावी की विद्युत चाप पृष्ठभागावर मुक्तपणे फिरते. हे सर्व 63 kA पर्यंत स्विचिंग प्रवाह लागू करणे शक्य करते.

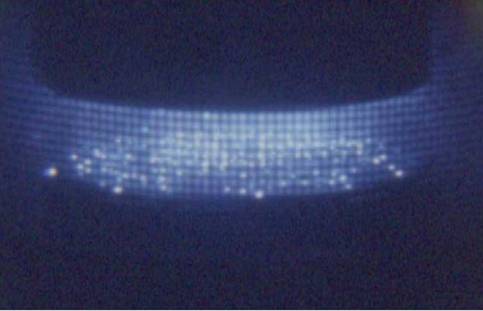

आर्क नियंत्रण: अक्षीय चुंबकीय क्षेत्र.

हाय-स्पीड शूटिंग फ्रेम (9000 फ्रेम्स प्रति सेकंद).

अक्षीय चुंबकीय क्षेत्राची प्रतिमा

40kArms 12kVrms

इलेक्ट्रिक आर्कच्या अक्षासह चुंबकीय क्षेत्राचे स्वयं-प्रेरण वापरून प्रक्रिया कंसला आकुंचन पावू देत नाही आणि संपर्क पॅडला जास्त गरम होण्यापासून संरक्षण करते, अतिरिक्त ऊर्जा काढून टाकते. या प्रकरणात, संपर्क क्षेत्राची सामग्री संपर्क पृष्ठभागासह कमानाच्या हालचालीमध्ये योगदान देऊ नये. औद्योगिक परिस्थितीत 100 kA पेक्षा जास्त विद्युत् प्रवाह बदलण्याची शक्यता असते.

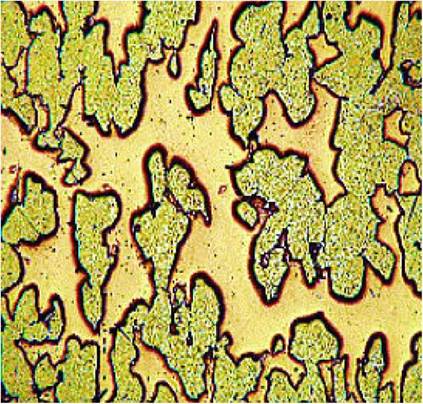

व्हॅक्यूममधील इलेक्ट्रिक आर्क ही संपर्क गटांची सामग्री आहे.

हाय-स्पीड शूटिंग फ्रेम (प्रति सेकंद 5000 फ्रेम).

35 मिमी व्यासासह पॅडची प्रतिमा.

रेडियल चुंबकीय क्षेत्र.

20kArms 12kVrms

जेव्हा संपर्क व्हॅक्यूममध्ये उघडले जातात तेव्हा संपर्क पृष्ठभागांवरून धातूचे बाष्पीभवन होते, ज्यामुळे विद्युत चाप तयार होतो. या प्रकरणात, ज्या सामग्रीपासून संपर्क तयार केले जातात त्यानुसार कमानीचे गुणधर्म बदलतात.

संपर्क प्लेट्सचे शिफारस केलेले पॅरामीटर्स:

| विद्युतदाब | उत्पादन | आवश्यकता |

| 1.2-15 केव्ही | संपर्ककर्ता | किमान ट्रिप थ्रेशोल्ड < ०.५ ए |

| 15-40 केव्ही | स्विच | उच्च डायलेक्ट्रिक सामर्थ्य - (12 मिमी वर 200 केव्ही पर्यंत) |

| 132 kV आणि वरील | स्विच | खूप उच्च डायलेक्ट्रिक शक्ती - (50 मिमी वर 800 kV पर्यंत) |

साहित्य

मायक्रोग्राफ.

सुरुवातीला, संपर्क प्लेट्सच्या निर्मितीसाठी तांबे आणि क्रोमियमचा मिश्र धातु वापरला जात असे. ही सामग्री 1960 च्या दशकात इंग्रजी इलेक्ट्रिकने विकसित केली आणि पेटंट केली. आज, व्हॅक्यूम आर्क च्युट्सच्या निर्मितीमध्ये ही सर्वात जास्त वापरली जाणारी धातू आहे.

यंत्रणेच्या ऑपरेशनचे सिद्धांत.

व्हॅक्यूम सर्किट ब्रेकर्सची यंत्रणा अशा प्रकारे तयार केली गेली आहे की स्विचिंगवर खर्च केलेली ऊर्जा कोणतीही भूमिका बजावत नाही - संपर्कांची एक साधी हालचाल आहे. एका सामान्य स्वयंचलित रीक्लोजरला नियंत्रित करण्यासाठी 150-200 जूल ऊर्जा लागते, गॅस-इन्सुलेटेड बॅकबोन स्विचच्या विपरीत ज्याला एक बदल करण्यासाठी 18,000-24,000 जूलची आवश्यकता असते. या वस्तुस्थितीमुळे कामात कायम चुंबक वापरण्याची परवानगी मिळाली.

चुंबकीय ड्राइव्ह.

चुंबकीय ड्राइव्हच्या ऑपरेशनचे सिद्धांत

विश्रांतीचा टप्पा चळवळीचा टप्पा हा चळवळीचा नमुना आहे.

व्हॅक्यूम सर्किट ब्रेकर्सचा इतिहास

50 चे दशक. विकासाचा इतिहास: हे सर्व कसे सुरू झाले ...

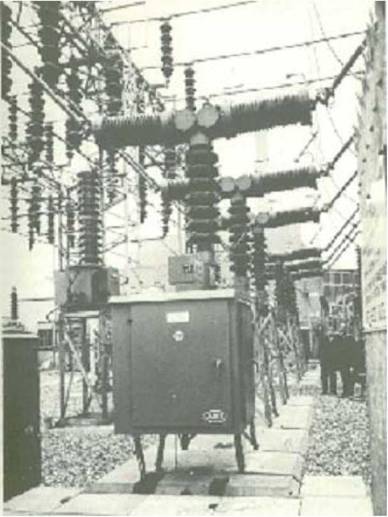

मुख्य इलेक्ट्रिकल नेटवर्कच्या पहिल्या उच्च-व्होल्टेज स्विचपैकी एक. फोटो 132 kV AEI दाखवतो, एक व्हॅक्यूम सर्किट ब्रेकर, वेस्ट हॅम, लंडन येथे 1967 पासून कार्यरत आहे. हे, बहुतेक समान उपकरणांप्रमाणे, 1990 पर्यंत कार्यरत होते.

विकास इतिहास: 132kV VGL8 व्हॅक्यूम सर्किट ब्रेकर.

- सीईजीबी (सेंट्रल पॉवर बोर्ड - इंग्लंडमधील विजेचा मुख्य पुरवठादार) आणि जनरल इलेक्ट्रिक कंपनी यांच्या संयुक्त विकासाचा परिणाम.

- पहिली सहा उपकरणे 1967 - 1968 या कालावधीत कार्यान्वित करण्यात आली.

- व्होल्टेज समांतर-कनेक्टेड कॅपेसिटर आणि एक जटिल जंगम यंत्रणा वापरून वितरीत केले जाते.

- प्रत्येक गट पोर्सिलेन इन्सुलेटरद्वारे संरक्षित आहे आणि SF6 गॅसमध्ये दाबला जातो.

व्हॅक्यूम सर्किट ब्रेकर कॉन्फिगरेशन "टी" प्रत्येक गटात चार व्हॅक्यूम आर्क शुट्ससह - अनुक्रमे, 8 व्हॅक्यूम आर्क च्युट्सची मालिका प्रत्येक टप्प्यात जोडलेली आहे.

या मशीनचा ऑपरेशन इतिहास:

- लंडनमध्ये 30 वर्षे अखंडित ऑपरेशन. 1990 च्या दशकात, ते अनावश्यक म्हणून सेवेतून काढून टाकण्यात आले आणि मोडून टाकण्यात आले.

- या प्रकारचे व्हॅक्यूम सर्किट ब्रेकर 1980 पर्यंत टिर जॉन पॉवर प्लांट (वेल्स) येथे वापरले गेले होते, त्यानंतर, नेटवर्क पुनर्बांधणीच्या परिणामी, ते डेव्हॉनमध्ये नष्ट केले गेले.

विकासाचा इतिहास: 60 च्या दशकातील समस्या.

त्याच वेळी, उच्च-व्होल्टेज व्हॅक्यूम सर्किट ब्रेकर्सच्या विकासासह, उत्पादक कंपन्यांनी त्यांचे तेल आणि एअर सर्किट ब्रेकर्स SF6 सर्किट ब्रेकर्समध्ये बदलले. खालील कारणांसाठी SF6 स्विचेस ऑपरेट करण्यासाठी सोपे आणि स्वस्त होते:

- हाय-व्होल्टेज व्हॅक्यूम सर्किट ब्रेकर्समध्ये प्रति फेज 8 व्हॅक्यूम सर्किट ब्रेकर वापरण्यासाठी एका गटातील 24 संपर्कांचे एकाचवेळी ऑपरेशन सुनिश्चित करण्यासाठी एक जटिल यंत्रणा आवश्यक आहे.

- विद्यमान ऑइल सर्किट ब्रेकर्सचा वापर आर्थिकदृष्ट्या व्यवहार्य नव्हता.

व्हॅक्यूम स्विच.

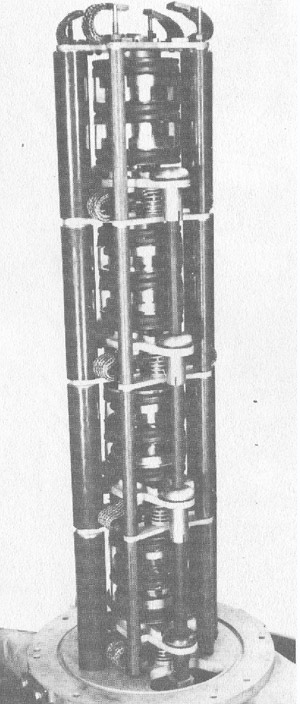

व्हॅक्यूम सर्किट ब्रेकर्सने प्रथम V3 मालिका व्हॅक्यूम इंटरप्टर्स आणि नंतर V4 मालिका वापरल्या.

V3 मालिकेचे व्हॅक्यूम आर्क चुट मूलतः 12 kV च्या व्होल्टेजसह तीन-फेज वितरण नेटवर्कमध्ये वापरण्यासाठी विकसित केले गेले होते. तरीसुद्धा, ते इलेक्ट्रिक लोकोमोटिव्हच्या इलेक्ट्रिक ट्रॅक्शन सर्किट्स आणि "राइट ऑफ वे" मध्ये कनेक्शनमध्ये यशस्वीरित्या वापरले गेले - सिंगल-फेज नेटवर्कमध्ये, 25 केव्हीच्या व्होल्टेजसह.

व्हॅक्यूम सर्किट ब्रेकर डिव्हाइस:

व्हॅक्यूम सर्किट ब्रेकरमध्ये 7/8″ (22.2 मिमी) मुख्य चेंबर आणि कॉन्टॅक्ट स्प्रिंग्स चालवण्यासाठी अतिरिक्त 3/8″ (9.5 मिमी) चेंबर असते.

- चेंबर बंद करण्याचा सरासरी वेग 1-2 मी/सेकंद आहे.

- सरासरी चेंबर उघडण्याचा वेग - 2-3 मी/से.

तर 60 च्या दशकात व्हॅक्यूम हाय-व्होल्टेज सर्किट ब्रेकर्सच्या निर्मात्यांनी कोणत्या समस्यांचे निराकरण केले?

प्रथम, पहिल्या व्हॅक्यूम सर्किट ब्रेकर्सचे स्विचिंग व्होल्टेज 17.5 किंवा 24 केव्ही पर्यंत मर्यादित आहे.

दुसरे म्हणजे, त्या काळातील तंत्रज्ञानाला मालिकेत मोठ्या संख्येने व्हॅक्यूम आर्क च्युट्सची आवश्यकता होती. यामधून, जटिल यंत्रणांचा वापर करणे आवश्यक आहे.

आणखी एक समस्या अशी होती की त्या काळातील व्हॅक्यूम आर्क एक्टिंग्विशर्सचे उत्पादन मोठ्या विक्री खंडांसाठी डिझाइन केले होते. अत्यंत विशिष्ट उपकरणांचा विकास आर्थिकदृष्ट्या शक्य नव्हता.

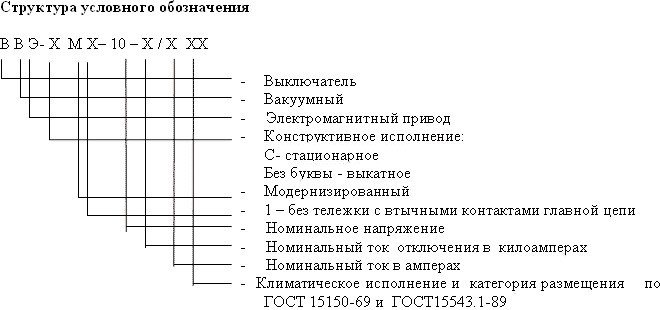

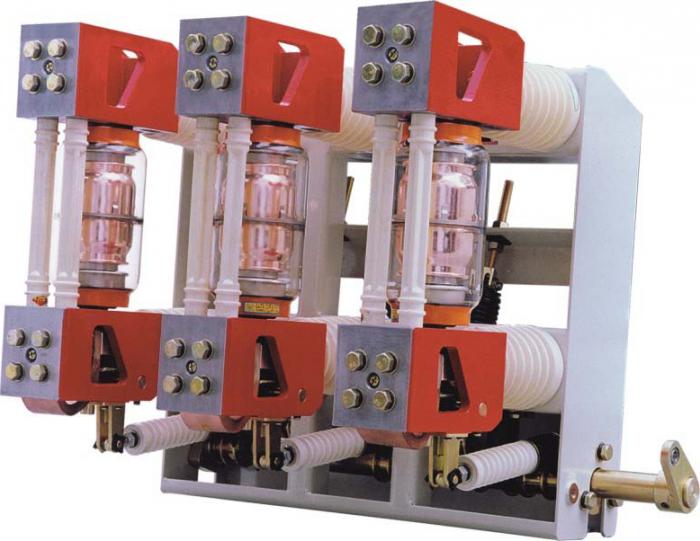

सर्वात सामान्य मॉडेल

येथे VVE-M-10-20, VVE-M-10-40, VVTE-M-10-20 अशी काही सामान्य मॉडेल्स आहेत आणि त्यांचा उलगडा कसा करायचा हे आकृती दर्शवते आणि पौराणिक रचना, कारण मॉडेलमध्ये त्यांच्या नावामध्ये 10-12 अक्षरे आणि संख्या असू शकतात. ते जवळजवळ सर्व अप्रचलित ऑइल सर्किट ब्रेकर्सच्या बदली आहेत आणि ते एसी आणि डीसी सर्किट्स स्विच करण्यासाठी दोन्ही काम करू शकतात.

हाय-व्होल्टेज व्हॅक्यूम सर्किट ब्रेकर सेट करणे, स्थापित करणे आणि ऑपरेशनमध्ये ठेवणे ही एक कष्टदायक प्रक्रिया आहे, ज्यावर पॉवर सिस्टमचे पुढील सर्व ऑपरेशन तसेच त्यांच्याशी जोडलेले सर्व घटक आणि उपकरणे थेट अवलंबून असतात, म्हणून सर्व ठेवणे चांगले. पात्र इलेक्ट्रिकल अभियांत्रिकी कर्मचार्यांच्या खांद्यावर काम करा. व्हॅक्यूम सर्किट ब्रेकरचे नियंत्रण स्पष्टपणे केले जाणे आवश्यक आहे आणि विशिष्ट आदेशांनुसार, पॉवर उपकरणांवर काम करणार्या लोकांचे जीवन आणि आरोग्य यावर अवलंबून असते.

स्विच चालू करत आहे

सर्किट ब्रेकरच्या व्हॅक्यूम आर्क च्युटच्या संपर्क 1, 3 ची प्रारंभिक खुली स्थिती ट्रॅक्शन इन्सुलेटर 4 द्वारे ओपनिंग स्प्रिंग 8 च्या जंगम संपर्क 3 वर कार्य करून सुनिश्चित केली जाते. जेव्हा “ऑन” सिग्नल लागू केला जातो तेव्हा सर्किट ब्रेकर कंट्रोल युनिट पॉझिटिव्ह पोलॅरिटीचे व्होल्टेज पल्स तयार करते, जे इलेक्ट्रोमॅग्नेट्सच्या कॉइल 9 वर लागू केले जाते. त्याच वेळी, चुंबकीय प्रणालीच्या अंतरामध्ये आकर्षणाची विद्युत चुंबकीय शक्ती दिसून येते, जी जसजशी वाढते तसतसे डिस्कनेक्शन 8 आणि प्रीलोड 5 च्या स्प्रिंग्सच्या शक्तीवर मात करते, परिणामी, फरकाच्या प्रभावाखाली या शक्तींमध्ये, इलेक्ट्रोमॅग्नेट 7 ची आर्मेचर ट्रॅक्शन इन्सुलेटर 4 आणि 2 सह 1 वेळी 1 च्या दिशेने स्थिर संपर्क 1 मध्ये हलवण्यास सुरवात होते, ओपनिंग स्प्रिंग 8 संकुचित करताना.

मुख्य संपर्क बंद केल्यानंतर (ऑसिलोग्रामवरील वेळ 2), इलेक्ट्रोमॅग्नेट आर्मेचर वरच्या दिशेने पुढे सरकत राहते, त्याव्यतिरिक्त प्रीलोड स्प्रिंग 5 संकुचित करते. इलेक्ट्रोमॅग्नेट चुंबकीय प्रणालीतील कार्यरत अंतर शून्य (वेळ 2a) होईपर्यंत आर्मेचरची हालचाल चालू राहते. ऑसिलोग्राम वर).पुढे, रिंग मॅग्नेट 6 सर्किट ब्रेकरला बंद स्थितीत ठेवण्यासाठी आवश्यक चुंबकीय ऊर्जा संचयित करणे सुरू ठेवते आणि कॉइल 9, वेळ 3 वर पोहोचल्यावर, डी-एनर्जिझ करणे सुरू होते, त्यानंतर ड्राइव्ह ओपनिंग ऑपरेशनसाठी तयार होते. अशा प्रकारे, स्विच चुंबकीय कुंडीवर होतो, म्हणजे. बंद स्थितीत संपर्क 1 आणि 3 ठेवण्यासाठी नियंत्रण शक्ती वापरली जात नाही.

स्विच चालू करण्याच्या प्रक्रियेत, शाफ्ट 10 च्या स्लॉटमध्ये समाविष्ट असलेली प्लेट 11, हा शाफ्ट फिरवते, त्यावर स्थापित स्थायी चुंबक 12 हलवते आणि रीड स्विच 13 चे ऑपरेशन सुनिश्चित करते, जे बाह्य प्रवास करतात. सहाय्यक सर्किट्स.

निर्मितीचा इतिहास

व्हॅक्यूम सर्किट ब्रेकर्सचा पहिला विकास XX शतकाच्या 30 च्या दशकात सुरू झाला, विद्यमान मॉडेल 40 केव्ही पर्यंतच्या व्होल्टेजवर लहान प्रवाह कापू शकतात. व्हॅक्यूम उपकरणे तयार करण्याच्या तंत्रज्ञानाच्या अपूर्णतेमुळे आणि मुख्य म्हणजे सीलबंद चेंबरमध्ये खोल व्हॅक्यूम राखण्यात त्यावेळी उद्भवलेल्या तांत्रिक अडचणींमुळे त्या वर्षांत पुरेसे शक्तिशाली व्हॅक्यूम सर्किट ब्रेकर तयार केले गेले नाहीत.

इलेक्ट्रिकल नेटवर्कच्या उच्च व्होल्टेजवर उच्च प्रवाह खंडित करण्यास सक्षम विश्वसनीय कार्यरत व्हॅक्यूम आर्क च्युट्स तयार करण्यासाठी एक विस्तृत संशोधन कार्यक्रम राबवावा लागला. या कामांच्या दरम्यान, अंदाजे 1957 पर्यंत, व्हॅक्यूममध्ये चाप जळताना होणार्या मुख्य शारीरिक प्रक्रिया ओळखल्या गेल्या आणि वैज्ञानिकदृष्ट्या स्पष्ट केल्या गेल्या.

व्हॅक्यूम सर्किट ब्रेकर्सच्या सिंगल प्रोटोटाइपपासून त्यांच्या सीरियल औद्योगिक उत्पादनात संक्रमण होण्यास आणखी दोन दशके लागली, कारण त्यासाठी अतिरिक्त सखोल संशोधन आणि विकासाची आवश्यकता होती, विशेषत: अकाली व्यत्ययामुळे उद्भवलेल्या धोकादायक स्विचिंग ओव्हरव्होल्टेजला रोखण्यासाठी प्रभावी मार्ग शोधणे. त्याच्या नैसर्गिक शून्य क्रॉसिंगवर चालू, व्होल्टेज वितरणाशी संबंधित जटिल समस्यांचे निराकरण करण्यासाठी आणि त्यावर जमा केलेल्या धातूच्या वाफांसह इन्सुलेट भागांच्या अंतर्गत पृष्ठभागांचे दूषित होणे, संरक्षण समस्या आणि नवीन अत्यंत विश्वासार्ह घुंगरू तयार करणे इ.

सध्या, मध्यम (6, 10, 35 kV) आणि उच्च व्होल्टेज (220 kV पर्यंत समावेशी) इलेक्ट्रिकल नेटवर्कमध्ये उच्च प्रवाह खंडित करण्यास सक्षम अत्यंत विश्वासार्ह हाय-स्पीड व्हॅक्यूम सर्किट ब्रेकर्सचे औद्योगिक उत्पादन जगात सुरू करण्यात आले आहे.

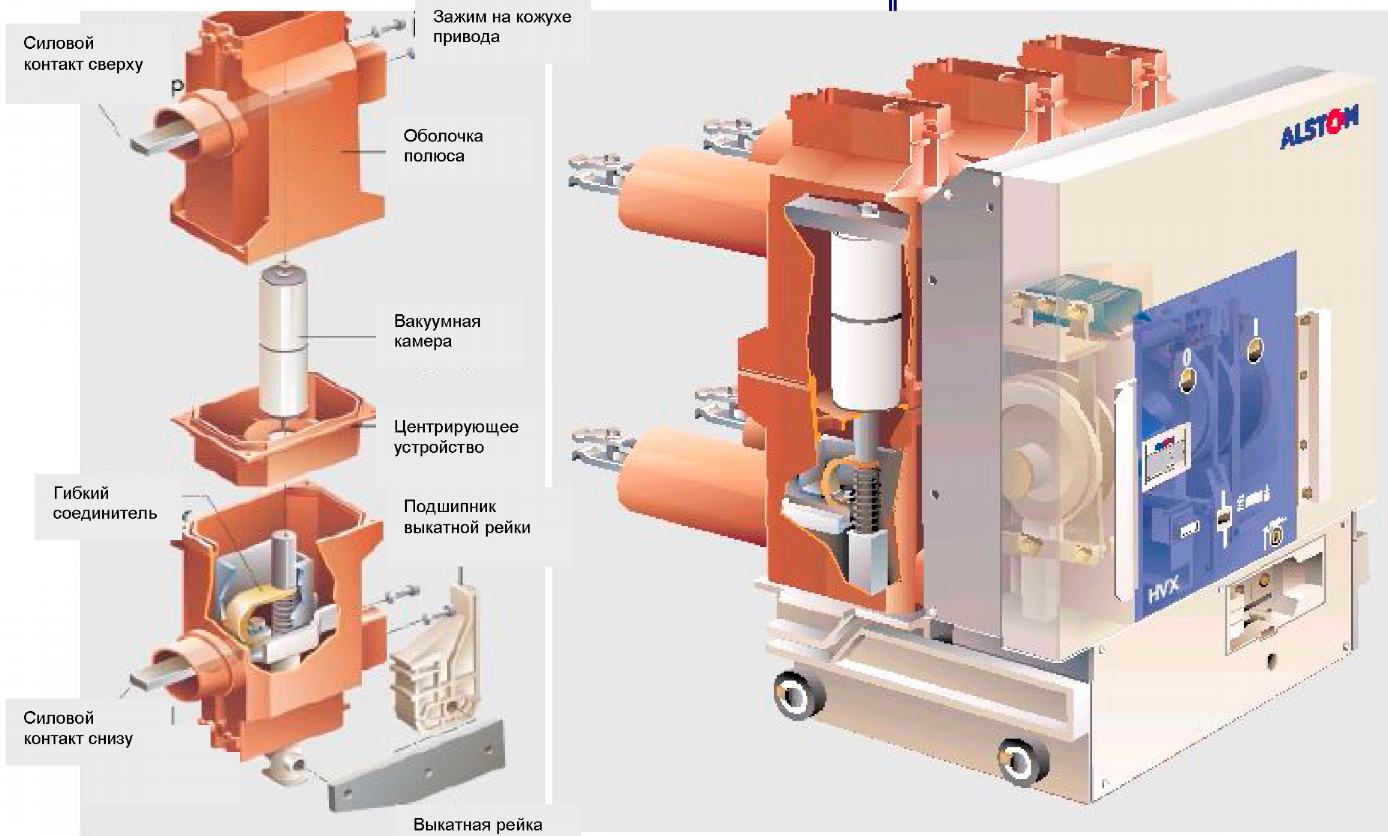

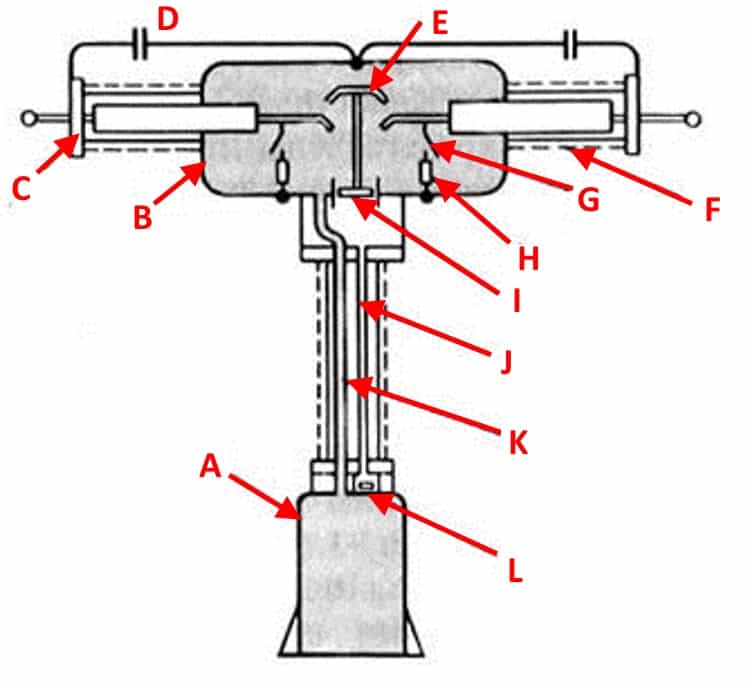

एअर सर्किट ब्रेकरचे डिव्हाइस आणि डिझाइन

व्हीव्हीबी पॉवर स्विचचे उदाहरण वापरून एअर सर्किट ब्रेकरची व्यवस्था कशी केली जाते याचा विचार करा, त्याचे सरलीकृत स्ट्रक्चरल आकृती खाली सादर केले आहे.

व्हीव्हीबी मालिका एअर सर्किट ब्रेकर्सचे ठराविक डिझाइन

पदनाम:

- ए - रिसीव्हर, एक टाकी ज्यामध्ये नाममात्राशी संबंधित दाब पातळी तयार होईपर्यंत हवा पंप केली जाते.

- बी - चाप चुटची धातूची टाकी.

- सी - एंड फ्लॅंज.

- डी - व्होल्टेज डिव्हायडर कॅपेसिटर (आधुनिक स्विच डिझाइनमध्ये वापरलेले नाही).

- ई - जंगम संपर्क गटाची माउंटिंग रॉड.

- एफ - पोर्सिलेन इन्सुलेटर.

- G - shunting साठी अतिरिक्त arcing संपर्क.

- एच - शंट रेझिस्टर.

- मी - एअर जेट वाल्व.

- J - इंपल्स डक्ट पाईप.

- के - हवेच्या मिश्रणाचा मुख्य पुरवठा.

- एल - वाल्वचा समूह.

जसे आपण पाहू शकता, या मालिकेत, संपर्क गट (E, G), चालू / बंद यंत्रणा आणि ब्लोअर वाल्व (I) धातूच्या कंटेनर (B) मध्ये बंद केलेले आहेत. टाकी स्वतः कॉम्प्रेस्ड एअर मिश्रणाने भरलेली असते. स्विच पोल इंटरमीडिएट इन्सुलेटरद्वारे वेगळे केले जातात. जहाजावर उच्च व्होल्टेज असल्याने, समर्थन स्तंभाच्या संरक्षणास विशेष महत्त्व आहे. हे इन्सुलेट पोर्सिलेन "शर्ट" च्या मदतीने केले जाते.

हवेचे मिश्रण के आणि जे या दोन वायु नलिकांद्वारे पुरवले जाते. पहिली मुख्य हवा टाकीमध्ये पंप करण्यासाठी वापरली जाते, दुसरी स्पंदित मोडमध्ये चालते (हवेचे मिश्रण पुरवते जेव्हा संपर्क स्विच करा आणि केव्हा रीसेट करा बंद).

आज काय परिस्थिती आहे?

गेल्या चाळीस वर्षांत मिळालेल्या वैज्ञानिक यशांमुळे व्हॅक्यूम डिस्कनेक्टरच्या निर्मितीमध्ये, 38 केव्ही आणि 72/84 केव्ही चे चेंबर्स एकामध्ये एकत्र करणे शक्य झाले आहे. आज एका डिस्कनेक्टरवर जास्तीत जास्त संभाव्य व्होल्टेज 145 केव्हीपर्यंत पोहोचते - अशा प्रकारे, स्विचिंग व्होल्टेजची उच्च पातळी आणि कमी उर्जा वापर विश्वसनीय आणि स्वस्त उपकरणांचा वापर करण्यास अनुमती देते.

डावीकडील फोटोमधील ब्रेकर 95 केव्हीच्या व्होल्टेजखाली काम करण्यासाठी डिझाइन केलेले आहे आणि उजवीकडील फोटोमध्ये ते 250 केव्हीच्या व्होल्टेजखाली काम करण्यासाठी डिझाइन केलेले आहे. दोन्ही उपकरणांची लांबी समान आहे. ज्या सामग्रीपासून विद्युत संपर्क पृष्ठभाग तयार केले जातात त्या सामग्रीच्या सुधारणेमुळे अशी प्रगती शक्य झाली आहे.

उच्च व्होल्टेज असलेल्या नेटवर्कवर व्हॅक्यूम सर्किट ब्रेकर वापरताना समस्या उद्भवतात:

ऑपरेशनसाठी व्हॅक्यूम चेंबरचे शारीरिकदृष्ट्या मोठे परिमाण आवश्यक असतात, ज्यामध्ये उत्पादकता कमी होते आणि चेंबर्सच्या प्रक्रियेच्या गुणवत्तेत बिघाड होतो.

यंत्राचे भौतिक परिमाण वाढवण्यामुळे यंत्र स्वतःच सील करणे आणि उत्पादन प्रक्रियेचे नियंत्रण सुनिश्चित करण्यासाठी आवश्यकता वाढते.

संपर्कांमधील एक लांब (24 मिमी पेक्षा जास्त) अंतर रेडियल आणि अक्षीय चुंबकीय क्षेत्रासह कंस नियंत्रित करण्याच्या क्षमतेवर परिणाम करते आणि डिव्हाइसची कार्यक्षमता कमी करते.

आज संपर्कांच्या निर्मितीसाठी वापरलेली सामग्री मध्यम व्होल्टेजसाठी डिझाइन केलेली आहे. संपर्कांमधील इतक्या मोठ्या अंतरांवर काम करण्यासाठी, नवीन सामग्री विकसित करणे आवश्यक आहे.

क्ष-किरणांची उपस्थिती लक्षात घेतली पाहिजे.

शेवटच्या मुद्द्याच्या संदर्भात, आणखी काही तथ्ये लक्षात घेणे आवश्यक आहे:

जेव्हा कॉन्टॅक्टर बंद केला जातो तेव्हा एक्स-रे उत्सर्जन होत नाही.

मध्यम व्होल्टेजवर (38 kV पर्यंत), एक्स-रे रेडिएशन शून्य किंवा नगण्य आहे. नियमानुसार, 38 केव्ही पर्यंत व्होल्टेज स्विचमध्ये, एक्स-रे रेडिएशन केवळ चाचणी व्होल्टेजवर दिसून येते.

सिस्टममधील व्होल्टेज 145 केव्ही पर्यंत वाढताच, एक्स-रे रेडिएशनची शक्ती वाढते आणि येथे सुरक्षा समस्यांचे निराकरण करणे आधीच आवश्यक आहे.

व्हॅक्यूम इंटरप्टर्सच्या डिझायनर्ससमोरचा प्रश्न हा आहे की आजूबाजूच्या जागेत किती एक्सपोजर असेल आणि याचा थेट स्विचवरच बसवलेल्या पॉलिमर आणि इलेक्ट्रॉनिक्सवर कसा परिणाम होईल.

आजचा दिवस.

पोकळी उच्च व्होल्टेज सर्किट ब्रेकर, ऑपरेशन 145 kV साठी डिझाइन केलेले.

आधुनिक व्हॅक्यूम आर्क चुट.

145 केव्ही नेटवर्कमध्ये ऑपरेशनसाठी डिझाइन केलेल्या व्हॅक्यूम इंटरप्टरचे उत्पादन 300 केव्ही व्हॅक्यूम सर्किट ब्रेकरचे उत्पादन मोठ्या प्रमाणात सुलभ करते. प्रति फेज दोन खंडांसह.तथापि, अशी उच्च व्होल्टेज मूल्ये संपर्कांच्या सामग्रीवर आणि इलेक्ट्रिक आर्क नियंत्रित करण्याच्या पद्धतींवर त्यांची स्वतःची आवश्यकता लादतात. निष्कर्ष:

तांत्रिकदृष्ट्या, 145 केव्ही पर्यंतच्या व्होल्टेजसह नेटवर्कवर व्हॅक्यूम सर्किट ब्रेकर्सचे औद्योगिक उत्पादन आणि ऑपरेशन शक्य आहे.

आज ज्ञात असलेल्या तंत्रज्ञानाचा वापर करून, 300-400 kV पर्यंतच्या नेटवर्कवर व्हॅक्यूम इंटरप्टर्स ऑपरेट करणे शक्य आहे.

आज, गंभीर तांत्रिक समस्या आहेत ज्या नजीकच्या भविष्यात 400 kV पेक्षा जास्त नेटवर्कवर व्हॅक्यूम इंटरप्टर्स वापरण्याची परवानगी देत नाहीत. तथापि, या दिशेने काम सुरू आहे, अशा कामाचा उद्देश 750 केव्ही पर्यंतच्या नेटवर्कवर ऑपरेशनसाठी व्हॅक्यूम आर्क च्युट्सचे उत्पादन आहे.

आजपर्यंत, मुख्य ओळींवर व्हॅक्यूम आर्क शुट्स वापरताना कोणतीही मोठी समस्या नाही. व्हॅक्यूम सर्किट ब्रेकर, 30 वर्षांपासून, यशस्वीरित्या वापरले गेले आहेत व्होल्टेज नेटवर्कवर विद्युत् प्रवाह प्रसारित करणे 132 kV पर्यंत.

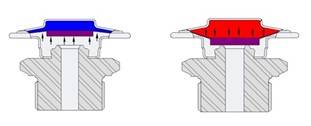

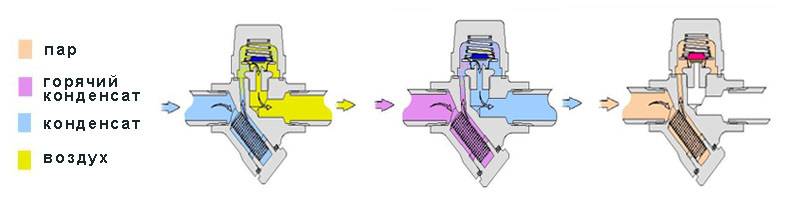

थर्मोस्टॅटिक स्टीम ट्रॅप्स (कॅप्सुलर)

थर्मोस्टॅटिक स्टीम ट्रॅपच्या ऑपरेशनचे सिद्धांत स्टीम आणि कंडेन्सेटमधील तापमान फरकावर आधारित आहे.

थर्मोस्टॅटिक स्टीम ट्रॅपचा कार्यरत घटक एक कॅप्सूल आहे ज्यामध्ये आसन खालच्या भागात स्थित आहे, जे लॉकिंग यंत्रणा म्हणून कार्य करते. कॅप्सूल स्टीम ट्रॅपच्या शरीरात निश्चित केले जाते, डिस्क थेट सीटच्या वर, स्टीम ट्रॅपच्या आउटलेटवर असते. थंड असताना, कॅप्सूल डिस्क आणि सीट यांच्यामध्ये कंडेन्सेट, हवा आणि इतर नॉन-कंडेन्सेबल वायूंना सापळ्यातून विना अडथळा बाहेर पडण्यासाठी एक अंतर असते.

गरम झाल्यावर, कॅप्सूलमधील विशेष रचना विस्तारते, डिस्कवर कार्य करते, जी विस्तारित केल्यावर, खोगीरवर पडते, वाफे बाहेर जाण्यापासून प्रतिबंधित करते. या प्रकारचा स्टीम ट्रॅप, कंडेन्सेट काढण्याव्यतिरिक्त, आपल्याला सिस्टममधून हवा आणि वायू काढून टाकण्याची परवानगी देतो, म्हणजेच, स्टीम सिस्टमसाठी एअर व्हेंट म्हणून वापरला जाऊ शकतो. थर्मोस्टॅटिक कॅप्सूलमध्ये तीन बदल आहेत जे तुम्हाला 5°C, 10°C किंवा 30°C तापमानापेक्षा कमी तापमानात कंडेन्सेट काढण्याची परवानगी देतात.

थर्मोस्टॅटिक स्टीम ट्रॅप्सचे मुख्य मॉडेल: TH13A, TH21, TH32Y, TSS22, TSW22, TH35/2, TH36, TSS6, TSS7.

अर्ज व्याप्ती

जर पहिल्या मॉडेल्स, यूएसएसआरमध्ये परत सोडल्या गेल्या असतील तर, व्हॅक्यूम चेंबरच्या डिझाइन अपूर्णतेमुळे आणि संपर्कांच्या तांत्रिक वैशिष्ट्यांमुळे तुलनेने लहान भार बंद करणे प्रदान केले असेल, तर आधुनिक मॉडेल्स अधिक उष्णता-प्रतिरोधक आणि टिकाऊ पृष्ठभाग सामग्रीचा अभिमान बाळगू शकतात. . यामुळे उद्योग आणि राष्ट्रीय अर्थव्यवस्थेच्या जवळजवळ सर्व शाखांमध्ये अशा स्विचिंग युनिट्सची स्थापना करणे शक्य होते. आज व्हॅक्यूम सर्किट ब्रेकर खालील भागात वापरले जातात:

- दोन्ही पॉवर स्टेशन आणि वितरण सबस्टेशन्सच्या विद्युत वितरण प्रतिष्ठापनांमध्ये;

- स्टीलनिर्मिती उपकरणे पुरवठा करणार्या भट्टीच्या ट्रान्सफॉर्मरपासून पॉवरमध्ये धातूशास्त्र;

- पंपिंग पॉइंट्स, स्विचिंग पॉइंट्स आणि ट्रान्सफॉर्मर सबस्टेशन्सवर तेल आणि वायू आणि रासायनिक उद्योगांमध्ये;

- रेल्वे वाहतुकीतील ट्रॅक्शन सबस्टेशनच्या प्राथमिक आणि दुय्यम सर्किट्सच्या ऑपरेशनसाठी, सहायक उपकरणे आणि नॉन-ट्रॅक्शन ग्राहकांना वीज पुरवठा करते;

- संपूर्ण ट्रान्सफॉर्मर सबस्टेशन्समधून कॉम्बाइन्स, एक्साव्हेटर्स आणि इतर प्रकारच्या जड उपकरणांना उर्जा देण्यासाठी खाण उद्योगांमध्ये.

अर्थव्यवस्थेच्या वरीलपैकी कोणत्याही क्षेत्रात, व्हॅक्यूम सर्किट ब्रेकर सर्वत्र अप्रचलित तेल आणि वायु मॉडेल्सची जागा घेत आहेत.

ऑपरेशनचे तत्त्व

व्हॅक्यूम सर्किट ब्रेकर (10 केव्ही, 6 केव्ही, 35 केव्ही - काही फरक पडत नाही) मध्ये एक विशिष्ट ऑपरेटिंग तत्त्व आहे. जेव्हा संपर्क उघडतात तेव्हा अंतरामध्ये (व्हॅक्यूममध्ये) स्विचिंग करंट इलेक्ट्रिक डिस्चार्ज तयार करते - एक चाप. त्याचे अस्तित्व व्हॅक्यूमसह अंतरामध्ये संपर्कांच्या पृष्ठभागावरून बाष्पीभवन करणाऱ्या धातूद्वारे समर्थित आहे. आयनीकृत धातूच्या बाष्पांनी बनलेला प्लाझमा हा प्रवाहक घटक आहे. हे विद्युत प्रवाहाच्या प्रवाहासाठी परिस्थिती राखते. ज्या क्षणी वैकल्पिक प्रवाह वक्र शून्यातून जातो, तेव्हा विद्युत चाप बाहेर जाऊ लागतो आणि धातूची वाफ अक्षरशः झटपट (दहा मायक्रोसेकंदमध्ये) व्हॅक्यूमची विद्युत शक्ती पुनर्संचयित करते, संपर्क पृष्ठभागांवर आणि कंसच्या आतील बाजूस घनरूप होते. चुट यावेळी, संपर्कांवर व्होल्टेज पुनर्संचयित केले जाते, जे त्यावेळेस आधीच घटस्फोटित झाले होते. जर व्होल्टेज पुनर्संचयित झाल्यानंतर जास्त गरम झालेले स्थानिक क्षेत्र राहिल्यास, ते चार्ज केलेल्या कणांच्या उत्सर्जनाचे स्त्रोत बनू शकतात, ज्यामुळे व्हॅक्यूम ब्रेकडाउन आणि विद्युत प्रवाह होऊ शकतो. हे करण्यासाठी, चाप नियंत्रण वापरले जाते, उष्णता प्रवाह समान रीतीने संपर्कांवर वितरीत केला जातो.

व्हॅक्यूम सर्किट ब्रेकर, ज्याची किंमत निर्मात्यावर अवलंबून असते, त्याच्या कार्यप्रदर्शन गुणधर्मांमुळे, मोठ्या प्रमाणात संसाधने वाचवू शकतात. व्होल्टेज, निर्माता, इन्सुलेशन यावर अवलंबून, किंमती 1500 USD पासून असू शकतात. 10000 c.u पर्यंत

डिव्हाइस तपशील

इलेक्ट्रिकल सर्किट उघडून लोड बंद करणारी उपकरणे भिन्न तांत्रिक वैशिष्ट्ये आहेत

खरेदीसाठी आणि त्यानंतरच्या स्थापनेसाठी योग्य युनिट निवडताना ते सर्व महत्वाचे आहेत आणि निर्णायक बनतात.

नाममात्र व्होल्टेज निर्देशक विद्युत उपकरणाचे ऑपरेटिंग व्होल्टेज प्रतिबिंबित करतो, ज्यासाठी ते मूळतः निर्मात्याने डिझाइन केले होते.

कमाल ऑपरेटिंग व्होल्टेज मूल्य सर्वोच्च संभाव्य परवानगीयोग्य उच्च व्होल्टेज दर्शवते ज्यावर सर्किट ब्रेकर त्याच्या कार्यक्षमतेशी तडजोड न करता सामान्य मोडमध्ये कार्य करण्यास सक्षम आहे. सहसा ही आकृती रेट केलेल्या व्होल्टेजच्या आकारापेक्षा 5-20% ने ओलांडते.

विद्युत प्रवाहाचा प्रवाह, ज्याच्या मार्गादरम्यान इन्सुलेटिंग कोटिंग आणि कंडक्टरचे भाग गरम करण्याची पातळी सिस्टमच्या सामान्य ऑपरेशनमध्ये व्यत्यय आणत नाही आणि अमर्यादित काळासाठी सर्व घटकांद्वारे टिकून राहू शकते, याला रेटेड म्हणतात. वर्तमान लोड स्विच निवडताना आणि खरेदी करताना त्याचे मूल्य विचारात घेतले पाहिजे.

थ्रू करंट ऑफ अॅडमिशनिबल लिमिट्सचे मूल्य हे दाखवते की शॉर्ट सर्किट मोडमध्ये नेटवर्कमधून किती विद्युतप्रवाह वाहतो, सिस्टममध्ये स्थापित लोड स्विच सहन करू शकतो.

इलेक्ट्रोडायनामिक रेझिस्टन्स करंट शॉर्ट-सर्किट करंटची विशालता प्रतिबिंबित करतो, जे पहिल्या काही कालावधीत डिव्हाइसवर कार्य करत असताना, त्यावर कोणताही नकारात्मक प्रभाव पडत नाही आणि यांत्रिकरित्या कोणत्याही प्रकारे नुकसान होत नाही.

थर्मल विदंड करंट मर्यादित करंट पातळी निर्धारित करते ज्याची विशिष्ट कालावधीसाठी हीटिंग क्रिया स्विच-डिस्कनेक्टर अक्षम करत नाही.

ड्राइव्हची तांत्रिक अंमलबजावणी आणि डिव्हाइसेसचे भौतिक मापदंड देखील खूप महत्वाचे आहेत, जे डिव्हाइसचे एकूण आकार आणि वजन निर्धारित करतात.त्यांच्यावर लक्ष केंद्रित करून, आपण समजू शकता की डिव्हाइसेस ठेवणे अधिक सोयीचे असेल जेणेकरून ते योग्यरित्या कार्य करतात आणि त्यांची कार्ये स्पष्टपणे करतात.

लोड डिस्कनेक्ट करण्यासाठी जबाबदार असलेल्या डिव्हाइसेसच्या बिनशर्त सकारात्मक गुणांपैकी खालील पोझिशन्स आहेत:

- उत्पादनात साधेपणा आणि उपलब्धता;

- ऑपरेशनचा प्राथमिक मार्ग;

- इतर प्रकारच्या स्विचच्या तुलनेत तयार उत्पादनाची खूपच कमी किंमत;

- लोडच्या रेट केलेल्या प्रवाहांचे आरामदायी सक्रियकरण/निष्क्रिय करण्याची शक्यता;

- डोळ्यांना दृश्यमान असलेल्या संपर्कांमधील अंतर, आउटगोइंग लाईन्सवरील कोणत्याही कामाची संपूर्ण सुरक्षितता सुनिश्चित करणे (अतिरिक्त डिस्कनेक्टरची स्थापना आवश्यक नाही);

- फ्यूजद्वारे ओव्हरकरंट विरूद्ध स्वस्त संरक्षण, सामान्यत: क्वार्ट्ज वाळूने भरलेले (प्रकार PKT, PK, PT).

सर्व प्रकारच्या स्विचच्या वजांपैकी, आणीबाणीच्या प्रवाहांसह कार्य न करता केवळ रेट केलेले पॉवर स्विच करण्याची क्षमता बहुतेक वेळा नमूद केली जाते.

कमी खर्च आणि देखभाल असूनही, ऑटोगॅस मॉड्यूल्स अप्रचलित मानले जातात आणि अनुसूचित देखभाल दरम्यान किंवा नेटवर्क आणि सबस्टेशनच्या पुनर्बांधणीदरम्यान ते अधिक आधुनिक व्हॅक्यूम घटकांसह हेतुपुरस्सर बदलले जातात.

आर्क च्युटमध्ये गॅस निर्माण करणार्या अंतर्गत भागांच्या हळूहळू बर्नआउट झाल्यामुळे ऑटोगॅस मॉड्यूल्सची सामान्यतः मर्यादित कामकाजासाठी निंदा केली जाते.

तथापि, हा क्षण पूर्णपणे सोडवला जाऊ शकतो, आणि थोड्या पैशाने, कारण गॅस निर्मिती घटक आणि कमानी शोषण्यासाठी डिझाइन केलेले जोडलेले संपर्क खूप स्वस्त आहेत आणि केवळ व्यावसायिकांद्वारेच नव्हे तर कमी पात्रता असलेल्या कामगारांद्वारे देखील सहजपणे बदलले जाऊ शकतात.