- इपॉक्सी रेजिन आणि इतर पॉलिमरवर आधारित रचना (एलाकोर, टेक्नोप्लास्ट, क्रॅसको)

- कॉंक्रिटचे सीलिंग आणि इंजेक्शन

- मार्गावरील काँक्रीटमध्ये, आंधळ्या भागात आणि कृत्रिम दगडापासून बनवलेल्या सजावटीच्या उत्पादनांमध्ये तडे

- विहिरींसाठी तयार हायड्रॉलिक सील: ते कसे वापरावे

- ठोस नुकसान आणि कारणे काय आहेत

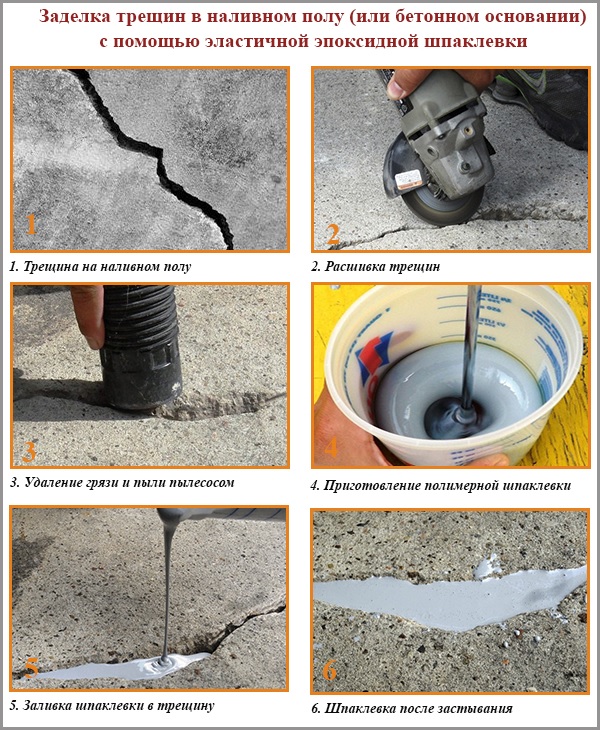

- दुरुस्ती तंत्रज्ञान

- तयारीचे काम

- उपाय तयारी

- फॉर्मवर्कसह मोठ्या दोषाचे निर्मूलन

- संमिश्र संयुगे सह दुरुस्ती

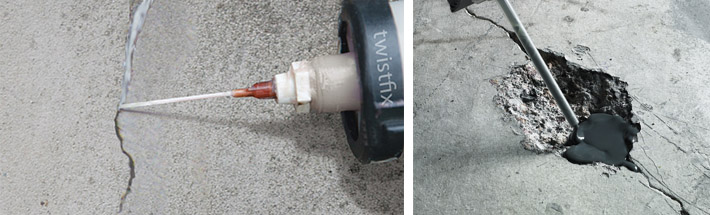

- क्रॅक, द्रव रचना, भरणे आणि इंजेक्शन काढून टाकणे

- थिक्सोट्रॉपिक टॉर्केटिंग पद्धत

- क्षैतिज आणि उभ्या पृष्ठभागावर कॉंक्रिटमधील क्रॅक सील करणे, काँक्रीट दुरुस्ती मोर्टार

- काँक्रीटमध्ये मोठ्या भेगा

- कॉंक्रिटमधील क्रॅक सील करण्यासाठी साधन

- काँक्रीटमधील क्रॅक आणि इतर दोषांचे प्रकार

- इंजेक्शन

- शिक्का मारण्यात

- कंक्रीट नुकसान वर्गीकरण

- क्रॅकचे प्रकार आणि त्यांच्या निर्मितीची कारणे

- उभ्या

- क्षैतिज

- माध्यमातून

- संकुचित करा

- लेव्हलिंग नुकसान

- मुख्य कारणांबद्दल अधिक

- दोषांची दीर्घकालीन दुरुस्ती

- सर्वोत्तम इपॉक्सी संयुगे

- रिंग दरम्यान विहिरी मध्ये seams कव्हर कसे

इपॉक्सी रेजिन आणि इतर पॉलिमरवर आधारित रचना (एलाकोर, टेक्नोप्लास्ट, क्रॅसको)

अशा सामग्रीचा वापर विविध प्रकारच्या काँक्रीट दुरुस्तीसाठी, विविध प्रकारच्या प्रभावांपासून (पॉलीयुरेथेन, ऍक्रिलेट, इपॉक्सी) कॉंक्रिटचे संरक्षण करण्यासाठी इंजेक्शनच्या कामासाठी केला जातो. कठोर, अर्ध-कठोर, लवचिक उपाय कामात घेतले जातात.

पॉलिमर सामग्रीसाठी तयारी आणि प्राइमिंग आवश्यक आहे. गुळगुळीत स्पॅटुला किंवा पॉलिमाइड रोलर्स किंवा विशेष इंजेक्शन उपकरणांसह अर्ज केला जातो.

क्रॅक, चिप्स, ताकद वाढवण्यासाठी, बेसची जलरोधकता सील करण्यासाठी अॅक्रिलेट रचना दुरुस्त करा. सकारात्मक गुणधर्म वाढविण्यासाठी, आपण ते क्वार्ट्ज वाळूने भरू शकता.

कॉंक्रिटची बेअरिंग क्षमता पुनर्संचयित करणे, चिकट थर तयार करणे आणि क्रॅक दुरुस्त करणे आवश्यक आहे अशा प्रकरणांमध्ये दोन-घटक इपॉक्सी संयुगे वापरली जातात. दोन-, तीन-घटक पॉलीयुरेथेन गळती स्थानिकीकरण करण्यात, पाण्याचा प्रवाह रोखण्यात प्रभावी आहेत.

अर्जाची व्याप्ती: औद्योगिक आणि नागरी उद्देशांसाठी काँक्रीटच्या मजल्यांची दुरुस्ती, गोदामे, गॅरेज, कार्यशाळा, हँगर इ.

फायदे:

फायदे:

- रासायनिक आणि यांत्रिक प्रतिकारांचे उच्च दर;

- उच्च पोशाख प्रतिकार;

- आग सुरक्षा;

- पायाला चांगले आसंजन;

- वॉटरप्रूफिंग, वॉटरप्रूफिंग.

दोष:

कमी व्यवहार्यता.

तपशील

| व्यवहार्यता | 30 मिनिटे |

| बरा करण्याची वेळ | 24 तास |

| कॉंक्रिटला चिकटणे | 1.5 MPa पेक्षा जास्त |

| उपभोग | 200-300 ग्रॅम/चौ.मी. |

कॉंक्रिटचे सीलिंग आणि इंजेक्शन

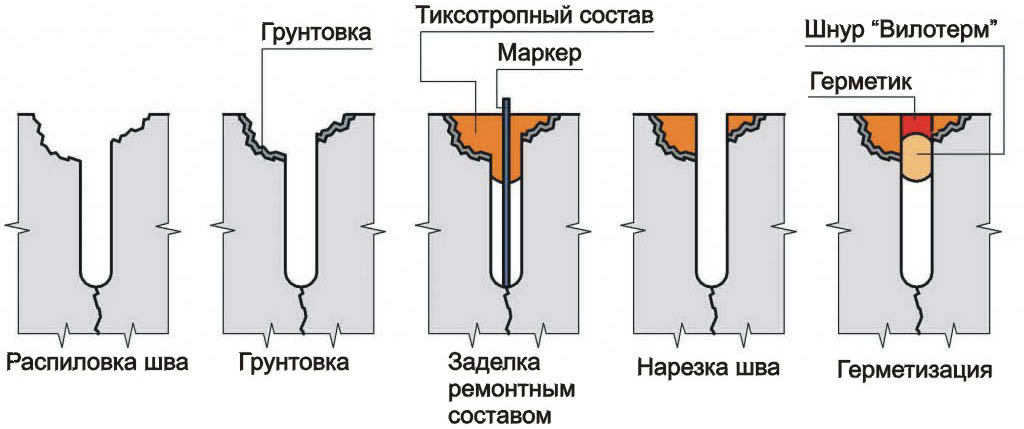

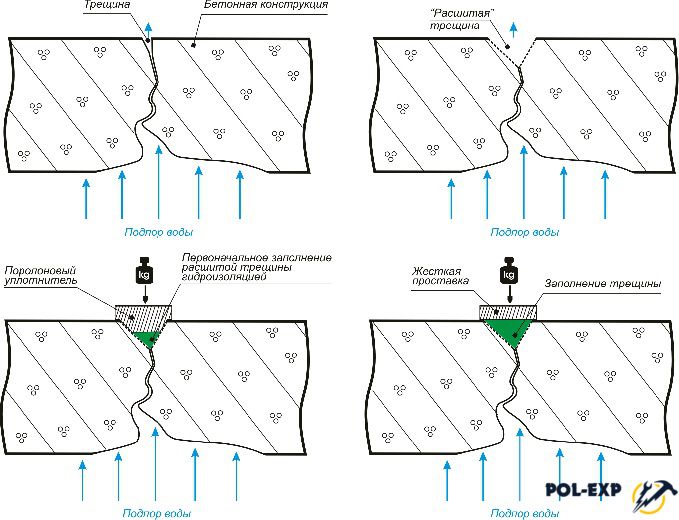

दोष दूर करण्यासाठी वापरल्या जाणार्या पद्धतींपैकी एक म्हणजे सीलिंग, दुसरी म्हणजे इंजेक्शन. त्याला सर्वात व्यावसायिक मानले जाते आणि त्याचा सर्वोत्तम प्रभाव आहे. परंतु ते वापरण्यासाठी, तुमच्याकडे काही विशिष्ट कार्य कौशल्ये असणे आवश्यक आहे.ही पद्धत अधिक महाग आहे, परंतु परिणाम प्रभावी आहेत. प्रक्रिया खालीलप्रमाणे केली जाते: पॉलिमरचे विशेष संयुगे किंवा अॅडिटीव्हसह सिमेंट मिश्रण तयार केलेल्या सीम, व्हॉईड्स, दाबाखाली काँक्रीटमधील क्रॅकमध्ये पंप केले जातात. ते त्वरीत जागा भरण्यास सक्षम आहेत, त्यानंतर ते कठोर होतात.

दुसरी पद्धत क्रॅक सीलिंग म्हणतात. प्रथम, पोकळी क्रंबिंग कॉंक्रिट कणांपासून स्वच्छ केली पाहिजे. मग जागा छिन्नीने टॅप केली जाते. काँक्रीटचा अतिरिक्त थर क्रॅकपासून 300 मिमी वर काढला जाणे आवश्यक आहे आणि खाली - खाली. प्रक्रिया केल्यानंतर, क्रंब्स आणि धूळ साइटवरून पूर्णपणे काढून टाकले जातात आणि तयार केलेली दुरुस्ती रचना लागू केली जाते. ते शिजले आहे वाळू आणि सिमेंटच्या द्रावणातूनतेथे पॉलिमरिक घटक जोडणे. या रचनामध्ये इपॉक्सी राळ वापरला जाऊ शकतो. उपचारित पृष्ठभाग शेवटचा टप्पा पॉलीयुरेथेन सीलेंटने झाकलेला आहे.

मार्गावरील काँक्रीटमध्ये, आंधळ्या भागात आणि कृत्रिम दगडापासून बनवलेल्या सजावटीच्या उत्पादनांमध्ये तडे

बहुतेकदा, बागेच्या मार्गांवर, क्रीडांगणांवर आणि घराजवळील अंध भागांवर कॉंक्रिटमधील क्रॅक कॉंक्रिट कोटिंगची अपुरी जाडी, आवश्यक तांत्रिक अंतर किंवा त्यांचे चुकीचे स्थान, खराब-गुणवत्तेचा आधार आणि चुकीचे गुणोत्तर नसल्यामुळे उद्भवतात. सिमेंट मिश्रणाचे घटक.

पुन्हा एकदा, हे लक्षात ठेवले पाहिजे की गणना करताना, सर्व प्रथम, साइटवरील मातीची वैशिष्ट्ये (स्लॅब आणि पायासाठी), हवामान घटक आणि सजावटीच्या पृष्ठभागाच्या आवश्यकता (लहान वास्तुशिल्पासाठी) विचारात घेणे आवश्यक आहे. फॉर्म).

पूर्वी, क्रॅक तयार होण्याचे मुख्य कारण म्हणजे कॉंक्रिट स्लॅब किंवा ब्लॉकच्या सब्सट्रेटचे असमान संकोचन.सामान्य काँक्रीट वाकताना चांगले काम करत नसल्यामुळे, जेव्हा विकृत रूप येते तेव्हा काँक्रीटच्या संरचनेला तडे जातात.

नंतरच्यासाठी, एक महत्त्वाचा घटक म्हणजे अचूक डोस आणि तांत्रिक ऑपरेशन्सची अचूक अंमलबजावणी.

सजावटीच्या उत्पादनांमध्ये, कॉंक्रिटमध्ये क्रॅक कमी वारंवार होतात. हे असे आहे कारण विशेष ऍडिटीव्हमुळे एक मजबूत रचना वापरली जाते. असा दगड अधिक लवचिक असतो.

तथापि, ते हिवाळ्यात अयोग्य स्टोरेजसह येऊ शकतात. म्हणून, जर तुम्ही फ्लॉवरपॉट्स (उदाहरणार्थ, प्लास्टिकच्या आवरणाने) झाकले नाही तर सकारात्मक आणि नकारात्मक तापमानात फरक असल्यास, फ्लॉवरपॉटमध्ये साचलेले पाणी, गोठते, विस्तारते आणि काँक्रीटची भिंत नष्ट करू शकते. हे खालील उदाहरणात स्पष्टपणे दिसून येते.

परंतु जर ते दिसले तर नूतनीकरण आवश्यक आहे. अन्यथा, ते अनेकदा उत्पादनाच्या आंशिक किंवा संपूर्ण नाशाची धमकी देते.

नंतरच्या प्रकरणात, ही क्रॅकची दुरुस्ती नाही, परंतु भागांमध्ये उत्पादनाचे ग्लूइंग आहे.

जर ते कॉंक्रिटचे बनलेले असेल तर या कामासाठी इपॉक्सी किंवा सिमेंट गोंद देखील चांगले काम करेल.

जर उत्पादन सिरेमिकचे बनलेले असेल तर या प्रकारच्या दगडासाठी विशेष गोंद वापरण्याचा सल्ला दिला जातो.

विहिरींसाठी तयार हायड्रॉलिक सील: ते कसे वापरावे

लीक-सीलिंग उपाय कोरडे मिश्रण तयार करासूचनांचे काटेकोरपणे पालन करणे. नियमानुसार, 1 किलो कोरड्या मिश्रणासाठी 150 मिली पाणी 18-20 अंश आवश्यक आहे. आवश्यक असल्यास, आपण पाण्याच्या 1 भागाच्या प्रमाणात - कोरड्या सिमेंटच्या 5 भागांच्या आधारे वॉटरप्रूफिंग रचनांचे लहान खंड मालीश करू शकता.

द्रावण अर्ध्या मिनिटासाठी मिसळले जाते, त्यानंतर ते ताबडतोब गळतीसह क्षेत्रावर लागू केले जाते.

वॉटरप्रूफिंगसाठी कोणते मिश्रण चांगले आहेत:

- वॉटरप्लग. किंचित कोमट पाण्याने पातळ केलेले.हे 120 सेकंदात कठोर होते, ते +5 ते +35 अंश तापमानात लागू केले जाते.

- पेनेप्लग. काँक्रीट व्यतिरिक्त, याचा वापर वीट आणि दगडी विहिरींमधील गळती दूर करण्यासाठी केला जाऊ शकतो. अतिशीत वेळ - 40 से.

- पुडर माजी. सर्वात वेगवान फिलिंगपैकी एक, 10 सेकंदात कठोर होते. 5 अंशांपेक्षा कमी तापमानात लागू होत नाही.

सोल्यूशन तयार करताना, तसेच त्यानंतरचे काम करताना, काही नियमांचे पालन केले पाहिजे. काम करताना नेहमी श्वसन यंत्र आणि संरक्षणात्मक हातमोजे घाला. द्रावण मिसळण्यासाठी कोणतेही द्रव वापरू नका - फक्त सामान्य पाणी आणि कंटेनर धातूचा असावा.

ठोस नुकसान आणि कारणे काय आहेत

नुकसानाची कारणे समजून घेण्यासाठी, आपल्याला कॉंक्रिटचे गुणधर्म आणि रचना माहित असणे आवश्यक आहे. हे सिमेंट, वाळू आणि पाण्यापासून तयार केले जाते. मी फिलर म्हणून ठेचलेला दगड वापरतो आणि कार्यप्रदर्शन सुधारण्यासाठी - विशेष पदार्थ, उदाहरणार्थ, प्लास्टिसायझर, फायबरग्लास. मजबुतीसाठी, कंक्रीटची रचना मजबुतीकरणाने मजबूत केली जाते.

जेव्हा द्रावण कठोर होते, तेव्हा ते आकसते, दुसऱ्या शब्दांत, ते संकुचित होते. परिणामी कृत्रिम दगड कॉम्प्रेशनमध्ये मजबूत आहे, परंतु स्ट्रेचिंगसाठी प्रतिरोधक नाही. जेव्हा अशा शक्ती ऑपरेशन दरम्यान त्यावर कार्य करतात तेव्हा दोष तयार होतात.

नुकसान खालील प्रकारचे आहे:

- एकूण रचना सैल करणे. दोष दृश्यमानपणे दिसू शकत नाहीत, परंतु किरकोळ नुकसान कॉंक्रिटच्या संरचनेची ताकद कमी करते.

- पृष्ठभागाचा नाश. काँक्रीटच्या वरच्या थरांवर चिप्स, खड्डे या स्वरूपात दोष दिसून येतो.

- खोल थरांचा नाश. हा दोष काँक्रीटच्या संरचनेच्या सैल भागात तयार झालेल्या क्रॅकद्वारे प्रकट होतो.

सर्वसाधारणपणे, कॉंक्रिटच्या विध्वंसक प्रक्रियेच्या घटनेची दोन कारणे आहेत: त्याच्या उत्पादनाच्या तंत्रज्ञानाचे उल्लंघन आणि वृद्धापकाळापासून. पहिल्या घटकाबद्दल कोणतेही प्रश्न नाहीत. जर मोर्टार योग्यरित्या तयार केला नसेल तर कॉंक्रिटची रचना समान दर्जाची असेल.

वृद्धापकाळासाठी, खालील घटक प्रक्रियेच्या प्रवेगवर परिणाम करतात:

- जास्त यांत्रिक भार;

- रसायनांचा संपर्क;

- थर्मल विस्तारामुळे शारीरिक प्रक्रियांमध्ये वाढ;

- मजबुतीकरण गंज.

हानीचा प्रारंभिक टप्पा आढळल्यास, ते अमलात आणणे तातडीचे आहे जुन्या काँक्रीट दुरुस्ती पुढील नाश होण्यापासून प्रतिबंधित करा.

दुरुस्ती तंत्रज्ञान

सर्वसाधारणपणे, दुरुस्ती तंत्रज्ञान खालील चरणांवर आधारित आहे:

- जीर्णोद्धारासाठी पाया तयार करणे;

- फॉर्मवर्कची स्थापना आणि बेस ओलावणे (आवश्यक असल्यास);

- उपाय तयार करणे;

- काँक्रीट दुरुस्ती मिश्रण दुरुस्त केलेल्या पायावर लागू करणे.

पुनर्संचयित क्षेत्राची काळजी घेणे ही पुढील पायरी आहे.

तयारीचे काम

जीर्णोद्धारासाठी ठोस रचना खालील प्रकारे तयार केली आहे:

- यांत्रिक तयारीमध्ये काँक्रीटचे अविश्वसनीय भाग काढून टाकण्यासाठी छिन्नी, हातोडा, पंचर, इतर साधनांचा वापर करणे समाविष्ट आहे.

- थर्मल तयारी कॉंक्रिट बेसची पृष्ठभाग बर्नरने 90 डिग्री सेल्सिअस तापमानात गरम करण्यावर आधारित आहे. भाजल्याने कृत्रिम दगडातील दूषित पदार्थ काढून टाकले जातात. थर्मल तयारी नंतर यांत्रिक किंवा हायड्रॉलिक तयारी केली जाते.

- रासायनिक तयारीमध्ये अभिकर्मकांसह बेसचा उपचार करणे समाविष्ट आहे, ते वापरले जाते जेथे यांत्रिक पद्धत वापरली जाऊ शकत नाही.

- हायड्रोलिक तयारी 120 एमपीए पर्यंत उच्च दाब निर्माण करणार्या उपकरणांच्या वापरावर आधारित आहे. हवेतील आर्द्रता वाढवण्यासाठी ही पद्धत जिथे सुरक्षित असेल तिथे वापरली जाते.

तयारीचा उद्देश कॉंक्रिटचे तुटलेले विभाग काढून टाकणे आहे. इष्टतम लेयर सॅम्पलिंग 20 मिमी पर्यंत खोल, किमान रुंदी 100-150 मिमी.

उपाय तयारी

कॉंक्रिट दुरुस्ती मिक्सची कोरडी रचना पाण्याने पातळ केली जाते. मोठ्या प्रमाणात कॉंक्रीट मिक्सर वापरणे इष्टतम आहे, लहान बॅचसाठी - नोजलसह ड्रिल. जोडलेल्या पाण्याचे प्रमाण निर्देशांमध्ये सूचित केले आहे, परंतु सामान्यतः 1 किलो पावडरसाठी 0.13 लिटर द्रव जोडले जाते.

मिश्रित, सीलिंग आणि इंजेक्शन फॉर्म्युलेशनच्या तयारीमध्ये घटक स्वच्छ कंटेनरमध्ये मिसळणे समाविष्ट आहे. निर्देशांमध्ये समान प्रमाणात दर्शविले आहेत.

कोणताही उपाय योग्य प्रमाणात तयार केला जातो, त्याची व्यवहार्यता लक्षात घेऊन.

फॉर्मवर्कसह मोठ्या दोषाचे निर्मूलन

बांधकाम व्यावसायिकांनी केलेले मोठे दोष दुरुस्त केले जात असताना कारवाई करणे आवश्यक आहे. फॉर्मवर्क बोर्ड, प्लायवुडसह सुसज्ज आहे, विक्षेप टाळण्यासाठी लांब विभाग समर्थनांसह मजबूत केले आहेत.

परिणामी अतिरिक्त प्रोट्र्यूशन्स साफ केले जातात, तांत्रिक व्हॉईड्स इंजेक्शनने सील केले जातात.

संमिश्र संयुगे सह दुरुस्ती

तंत्रज्ञानाचा वापर, आवश्यक असल्यास, संरचना मजबूत करण्यासाठी आणि भूमिती बदलल्याशिवाय केला जातो. प्रथम, बेस सँडब्लास्टेड किंवा सँडेड केला जातो, एक इपॉक्सी प्राइमर लागू केला जातो, 12 तासांपर्यंत सुकविण्यासाठी सोडला जातो.

द्रव मिश्रण रोलर, ब्रशसह लागू केले जाते. जर रचनेत वाळू असेल तर ती नियम किंवा ट्रॉवेलने समतल केली जाते.कडक झाल्यानंतर, पुनर्संचयित पृष्ठभाग जमिनीवर आहे, छिद्रांना सील करण्यासाठी रोलरसह इपॉक्सी राळ लागू केले जाते.

क्रॅक, द्रव रचना, भरणे आणि इंजेक्शन काढून टाकणे

क्रॅकची दुरुस्ती नंतर केली जाते त्यांची कारणे दूर करणे निर्मिती, वॉटरप्रूफिंगची जीर्णोद्धार, बेस पूर्णपणे कोरडे करणे.

पद्धत दोषाच्या खोलीवर अवलंबून असते:

- संरक्षक कोटिंग तयार करणार्या द्रव रचनांचा वापर करून कोळ्यासारख्या लहान क्रॅक काढून टाकल्या जातात.

- दोन्ही बाजूंच्या खोल विवरांचा विस्तार अंदाजे 150-200 मिमी, 50-70 मिमी पर्यंत खोल केला जातो. कंप्रेसरच्या सहाय्याने खोबणीतून धूळ उडविली जाते, पॉलिमर रचना इंजेक्शनद्वारे इंजेक्शनने दिली जाते किंवा फायबर-प्रबलित कंक्रीटने व्हॉईड्स भरून सील लावले जाते.

इंजेक्शनसाठी मिश्रणाची रचना, त्याच्या पुरवठ्याचे तंत्रज्ञान क्रॅकच्या आकारावर अवलंबून असते. लहान खोबणी वायवीय इंजेक्टरने भरलेली असतात ज्यामुळे 0.2-0.3 एमपीएचा दबाव निर्माण होतो. 450 मिमी किंवा त्याहून अधिक खोली असलेल्या क्रॅकमध्ये, रचना हात पंप, पॅकर्स वापरून इंजेक्शन दिली जाते.

कार्यरत दबाव 20 बारवर ठेवला जातो, परंतु प्रक्रियेत ते 40 बारपर्यंत वाढवता येते. फ्रॅक्चरमध्ये स्थापित शेजारच्या पॅकरमधून बाहेर पडेपर्यंत मिश्रण पुरवले जाते.

मोठ्या क्रॅक असलेले क्षेत्र अँकरसह एकत्र केले जातात, चॅनेलच्या इंजेक्शननंतर, बेसच्या संपूर्ण क्षेत्रावर सुमारे 20 मिमी जाडीसह मोर्टारचा एक थर लावला जातो.

थिक्सोट्रॉपिक टॉर्केटिंग पद्धत

थिक्सोट्रॉपिक मिश्रण बेसला घट्ट चिकटून राहण्यासाठी, तयार केल्यानंतर त्यात खडबडीत पोत असणे आवश्यक आहे. काँक्रीट पृष्ठभाग पाण्याने मुबलक प्रमाणात गर्भित केले जाते आणि ओले असताना मातीने उपचार केले जाते.

लहान भागात, थिक्सोट्रॉपिक कॉंक्रिटची दुरुस्ती स्वहस्ते केली जाते. मिश्रण स्पॅटुला, ट्रॉवेल किंवा ट्रॉवेलसह लागू केले जाते. मोठ्या भागात, टोर्टेटिंग पद्धत वापरली जाते.थिक्सोट्रॉपिक मिश्रण कॉम्प्रेस्ड एअर किंवा न्यूमोकॉंक्रिट पंप वापरून पुरवले जाते.

एक चक्र 30 मिमी जाडीपर्यंत थर लावण्याची तरतूद करते. मिश्रण पुनर्प्राप्त करण्यायोग्य बेसवर समतल केले जाते. स्तरांची संख्या, तसेच त्यांची जाडी, प्रकल्पाद्वारे निर्धारित केली जाते.

क्षैतिज आणि उभ्या पृष्ठभागावर कॉंक्रिटमधील क्रॅक सील करणे, काँक्रीट दुरुस्ती मोर्टार

भिंतींवर, क्रॅक वेगवेगळ्या दिशानिर्देश असू शकतात, परंतु बहुतेकदा ते उभ्या असतात.

1 मिमी पेक्षा कमी रुंदीसह पातळ क्रॅक दिसणे हे सूचित करते की संरचनेत किंवा पायाच्या पायाच्या बांधकामादरम्यान कामात कमतरता, तंत्रज्ञानातील त्रुटी किंवा चुकीची निवडलेली सामग्री आहे.

बॅकफिलिंग, वॉटरप्रूफिंग, स्टोन स्ट्रक्चर्सच्या अतिरिक्त मजबुतीसाठी विश्लेषण आणि सुधारात्मक क्रिया करणे आवश्यक आहे.

काँक्रीटमधील बारीक तडे इपॉक्सी किंवा द्रव सिमेंटने भरले जाऊ शकतात. सिमेंट आणि उत्कृष्ट वाळू यांचे गुणोत्तर 1:1 आहे. वाळू दगडाच्या पिठाने बदलली जाऊ शकते, उदाहरणार्थ, डोलोमाइट.

इपॉक्सी वापरत असल्यास, नंतर सील करण्यापूर्वी क्रॅक पूर्णपणे उडवणे आणि वाळवणे आवश्यक आहे. आपण सिमेंट मोर्टार वापरल्यास, प्रथम क्रॅकवर उपचार करणे आवश्यक आहे खोल प्रवेश प्राइमर किंवा कमीतकमी पाण्याने ओलावा, धूळ आणि तुकडे काढून टाका.

सहसा पातळ cracks putty. टूलच्या शेवटी किंवा दुसर्या पातळ धातूच्या प्लेटसह, आपण द्रावणाला शक्य तितक्या खोल क्रॅकमध्ये "पुश" करण्याचा प्रयत्न केला पाहिजे. त्यानंतर, पृष्ठभाग स्पॅटुलासह समतल केले जाते.

काँक्रीटमध्ये मोठ्या भेगा

जर अंतर मोठे असेल (अनेक मिमी किंवा अधिक), पैसे वाचवण्यासाठी, 1 मिमी पर्यंतच्या अंशासह क्वार्ट्ज वाळूची समान रक्कम इपॉक्सी राळमध्ये जोडली जाऊ शकते.

जर तुम्ही सिमेंट मिश्रण वापरत असाल, तर तुम्ही जड स्लॅबला चिकटवण्यासाठी तयार सिमेंट गोंद खरेदी करू शकता किंवा रचना स्वतः तयार करू शकता, जसे की कृत्रिम खडकाच्या बांधकामादरम्यान आणि काँक्रीट टाइल्स (काँक्रीट टाइल्स कसे चिकटवायचे) बद्दलच्या लेखात केले होते.

या प्रकरणात, वाळू आणि सिमेंट व्यतिरिक्त, सेल्युलोज इथर आणि रीडिस्पर्सिबल पावडर (RPP) मिश्रणात जोडले जातात, ज्याचे पृष्ठावरील लेखांमध्ये आधीच वारंवार वर्णन केले गेले आहे.

सेल्युलोज इथर द्रावणात जास्त काळ पाणी साठवतात आणि टिकवून ठेवतात आणि कृत्रिम दगडाची आवश्यक ताकद मिळविण्यासाठी सर्व आवश्यक प्रतिक्रिया पार पाडण्याची संधी देतात.

आरपीपी आपल्याला चिकट द्रावणाची चिकटपणा वाढविण्यास आणि दगडासह कनेक्शन सुधारण्यास अनुमती देते. आरपीपी हा लेटेक्सचा कोरडा प्रकार आहे, जो अनेक वार्निश आणि पेंट्स तसेच विविध गर्भाधानांमध्ये आढळतो. म्हणून, ते कधीकधी सिमेंट मिश्रणात जोडले जातात, परंतु हे, जसे आपण समजता, शुद्ध आरपीपी वापरण्यापेक्षा कमी प्रभावी आणि अधिक महाग आहे.

म्हणून, मास्टर्स या समस्येचे निराकरण वेगवेगळ्या प्रकारे करतात: कॉंक्रिटसाठी कोणत्या प्रकारचे दुरुस्तीचे मिश्रण वापरावे.

कॉंक्रिटमधील क्रॅक सील करण्यासाठी साधन

आता अशा साधनांबद्दल काही शब्द जे कंक्रीटच्या दुरुस्तीस मदत करतील आणि सुलभ करतील.

आपण इपॉक्सी राळ वापरल्यास, साधन डिस्पोजेबल होते. म्हणून, स्पॅटुला म्हणून, आपण प्लास्टिक आणि पातळ प्लायवुडचे स्क्रॅप वापरू शकता. आपण सिरिंज वापरू शकता, परंतु बहुधा कामानंतर ते फेकून द्यावे लागेल.

जर सिमेंट गोंद कॉंक्रिटसाठी दुरुस्ती मिश्रण म्हणून वापरला असेल तर ही एक वेगळी बाब आहे. पुढील वापरासाठी त्यातून कोणतीही भांडी धुणे सोपे आहे.या प्रकरणात, क्रॅक सील करण्यासाठी सिरिंज वापरण्यासाठी दोन पर्याय आहेत.

पहिला पर्याय: सिरिंज वापरा मशीन तेल भरण्यासाठी किंवा एक मोठी वैद्यकीय सिरिंज, जी फार्मसीमध्ये खरेदी केली जाऊ शकते.

दुसरा पर्याय: सिलिकॉन ग्लूची वापरलेली आणि साफ केलेली ट्यूब वापरा. जुन्या सिलिकॉनचे अवशेष सहजपणे काढले जाऊ शकतात, कारण ते ट्यूबच्या प्लास्टिकला चिकटत नाहीत. पिस्टन देखील धातूच्या रॉडने किंवा लांब स्क्रू ड्रायव्हरने सहजपणे पिळून काढला जातो.

सिमेंट गोंद सह ट्यूब भरणे आणि गोंद तोफा मध्ये स्थापित, आम्हाला एक उत्कृष्ट पुन्हा वापरण्यायोग्य मोफत साधन मिळते.

अशा साधनाचा वापर करून, कॉंक्रिटमधील क्रॅकच्या पोकळीमध्ये दुरुस्तीचे सिमेंट मिश्रण मोठ्या खोलीपर्यंत इंजेक्ट करणे सोपे आहे.

अशा साधनाचा वापर सजावटीच्या हेतूंसाठी देखील केला जाऊ शकतो: पथ आणि खेळाच्या मैदानावरील टाइलमधील सांधे भरणे किंवा रंगाचा नमुना लागू करणे. काँक्रीट पृष्ठभागावर.

कधीकधी दगडांच्या भिंतींमधील क्रॅक माउंटिंग फोमने सील केले जातात, त्यातील लक्षणीय विस्तार आणि उच्च-गुणवत्तेची पोकळी भरण्याचे गुणधर्म वापरून. बाहेरून, भिंतीच्या रंगात फेस पेंटने रंगवलेला आहे. हे अल्ट्राव्हायोलेट सौर किरणांपासून देखील संरक्षण करते.

काँक्रीटमधील क्रॅक आणि इतर दोषांचे प्रकार

जेव्हा अधिक बिघडल्याशिवाय दीर्घ सेवा आयुष्याच्या हमीसह कॉंक्रिट फुटपाथ पुनर्संचयित करणे आवश्यक असते, तेव्हा राळ-आधारित रचनांचा विचार केला जातो. ते चांगले आसंजन, वाढीव शक्ती द्वारे दर्शविले जातात, क्रॅक आकारात वाढू देत नाहीत. याव्यतिरिक्त, अशी मिश्रणे बहुमुखी आहेत. या पद्धतीचा वापर करून काँक्रीटच्या मजल्या आणि भिंतींमध्ये क्रॅक सील करण्याचा आणखी एक फायदा म्हणजे रचना द्रुतपणे कोरडे करणे.

साधने आणि साहित्य तयार करा:

- द्रावण तयार करण्यासाठी कंटेनर;

- spatulas;

- ग्राइंडर, डायमंड-लेपित डिस्क;

- व्हॅक्यूम क्लिनर;

- प्राइमर;

- राळ रचना;

- बारीक वाळू.

काँक्रीट फुटपाथच्या दुरुस्तीसाठी क्रियांचा क्रम:

- क्रॅक पॅच केले जात आहे. या टप्प्यावर, छिन्नी आणि हातोडा वापरुन, अंतरासह कोटिंगचे विकृत विभाग काढले जातात. शिफारस केलेली गळती रुंदी 5 मिमी किंवा अधिक आहे.

- या भागात कोटिंग कडक करण्यासाठी, ग्राइंडर आणि डायमंड डिस्क वापरून ट्रान्सव्हर्स ग्रूव्ह तयार केले जातात. ते 400 मिमी पेक्षा जास्त नसलेल्या पायरीसह स्थित असले पाहिजेत. प्रत्येक खोबणीची लांबी 150 मिमी पर्यंत आहे. त्यांची रुंदी डायमंड डिस्कच्या जाडीशी संबंधित आहे.

- व्हॅक्यूम क्लिनरद्वारे, घाण, इमारतीची धूळ काढून टाकली जाते.

- खोबणी विशेष कंस सह निश्चित आहेत.

- क्रॅकच्या बाजूच्या पृष्ठभागावर प्राइमरने उपचार केले जातात. या सामग्रीशिवाय, कपलिंगची पुरेशी ताकद सुनिश्चित केली जाणार नाही.

- इपॉक्सी-आधारित मिश्रण त्वरीत कडक होते हे लक्षात घेता, वापरण्यापूर्वी ते त्वरित तयार करणे आवश्यक आहे. रचनामध्ये रेझिन व्यतिरिक्त वाळू आणि हार्डनर असणे आवश्यक आहे. घटकांचे गुणोत्तर मिश्रणासाठी निर्मात्याच्या सूचनांमध्ये सूचित केले आहे.

- क्रॅक इपॉक्सीने भरलेला असतो. अतिशीत वेळ - 10 मिनिटे.

- जेव्हा अंतर भरले जाते, तेव्हा मिश्रणाच्या वर वाळू शिंपडली जाते. काम पूर्ण करण्यापूर्वी ते काढले जाते.

कॉंक्रिटमधील क्रॅक सील करण्यासाठी इपॉक्सी रेजिन्स. कॉंक्रिटमध्ये क्रॅक भरणे आवश्यक असल्यास, वाढीव सामर्थ्य असलेल्या सामग्रीचा विचार केला पाहिजे. यात समाविष्ट:

- इपॉक्सी राळ ईडी -16 आणि ईडी -20, किटमध्ये हार्डनर समाविष्ट नाही, म्हणून ते स्वतंत्रपणे खरेदी केले जाते (किंमत 500 रूबल पर्यंत), मुख्य सामग्रीची किंमत 2000 रूबल आहे. 3 किलो राळसाठी;

- Epoxy 520 (निर्माता Spolchemie), किंमत 3500 rubles. 5 किलोसाठी;

- UZIN KR 416 analogues (0.75 kg साठी 2700 rubles) पेक्षा जास्त महाग आहे, परंतु ते वाढीव विश्वासार्हतेने ओळखले जाते, ते जर्मनीमध्ये बनवले जाते.

मोठ्या आणि लहान बांधकाम साइट्सवर मोठ्या भाराच्या अधीन किंवा त्यांच्या स्वत: च्या वजनाखाली कोसळलेल्या, मध्यम किंवा अत्यंत हवामानाच्या परिस्थितीत क्रॅक दिसतात. दोषांचे अनेक निकषांनुसार वर्गीकरण केले जाते:

- माध्यमातून आणि वरवरचे, जे खोल आणि उथळ असू शकते.

- रुंदीमध्ये - काँक्रीटमधील क्रॅक केसाळ (1 मिमी पर्यंत), मध्यम (1-10 मिमी), रुंद भव्य (10 मिमीपेक्षा जास्त) असू शकतात.

- मजबुतीकरणाच्या संबंधात - त्याच्या आंशिक किंवा पूर्ण प्रदर्शनासह किंवा मजबुतीकरण बारच्या प्रदर्शनाशिवाय. जर दोष संरचनेच्या काठावर किंवा मजबुतीकरण घटकांच्या दरम्यान स्थित असतील तर नंतरचा पर्याय शक्य आहे.

- स्थानानुसार - स्थानिक, संपूर्ण पृष्ठभागावर, कडा आणि कोपऱ्यांवर.

- घटनेच्या वेळेनुसार - हायड्रेशन दरम्यान किंवा कॉंक्रिटमध्ये संकोचन प्रक्रियेदरम्यान तयार झालेल्या प्राथमिक क्रॅक आणि ऑपरेशन दरम्यान उद्भवलेल्या दुय्यम क्रॅक.

- ऑब्जेक्टच्या अखंडतेवरील प्रभावानुसार - कोणताही प्रभाव नाही, शक्ती कमी करणे (5-50%), विध्वंसक (संरचनेच्या सामर्थ्याची पातळी 50% पेक्षा जास्त आहे).

इंजेक्शन

इंजेक्शन दिसू लागलेल्या छिद्रांमध्ये दबावाखाली असलेल्या विशेष संयुगेच्या पुरवठ्यावर आधारित आहे, जे तयार झालेल्या रिक्त जागा पूर्णपणे भरतात आणि कठोर होतात. फिलिंग मिश्रणाचे इंजेक्शन वायवीय, इलेक्ट्रिक किंवा यांत्रिक पंपांद्वारे केले जाते. त्यांची रचना क्षमता आवश्यक दबाव पातळी राखून, इंजेक्शन घटकांच्या स्पष्ट डोससाठी डिझाइन केलेली आहे.इंजेक्शन सामग्री पॉलिमर-सिमेंट सामग्री, इपॉक्सी राळ आहे. अशी प्रक्रिया पार पाडण्यासाठी, दोन्ही बाजूंच्या क्रॅकसह काँक्रीटमध्ये छिद्र पाडले जातात आणि पॅकर्स स्थापित केले जातात ज्याद्वारे इंजेक्शनची रचना दिली जाते (चित्र 1).

शिक्का मारण्यात

सीलिंग - तयार झालेल्या क्रॅक एका विशेष कंपाऊंडसह भरणे जे घट्टपणा सुनिश्चित करते. ही प्रक्रिया पार पाडण्यासाठी, खराब झालेले क्षेत्र गंज पातळी निश्चित करण्यासाठी हातोड्याने टॅप केले जाते. क्रॅकच्या प्रत्येक बाजूला, खराब झालेले साहित्य सुमारे 30 सेंटीमीटरने काढले जाते. तयार क्षेत्र धूळ मुक्त आहे. कॉंक्रिटसाठी दुरुस्ती-सीलिंग मिश्रण त्यावर स्पॅटुला किंवा ट्रॉवेलने घातले जाते. अशा मिश्रणात हे समाविष्ट असू शकते:

- प्लास्टिसायझर्ससह सिमेंट-वाळू मोर्टार;

- इपॉक्सी राळ;

- पॉलीयुरेथेन आधारित सीलेंट.

कंक्रीट नुकसान वर्गीकरण

अंतर्गत आणि बाह्य स्वरूपाच्या विविध प्रभावांच्या परिणामी (टेबल 1 पहा), काँक्रीट क्रॅक होऊ शकते. हे बाह्य भारांमुळे किंवा त्यांच्या स्वतःच्या वजनामुळे तणावाखाली असलेल्या मोठ्या आणि लहान वस्तूंना लागू होते. ओतल्यानंतर काँक्रीटला क्रॅक का पडतात हे समजून घेण्यासाठी, आपल्याला प्रथम क्रॅकचे वर्गीकरण माहित असणे आवश्यक आहे.

काँक्रीटमध्ये चिपिंग आणि क्रॅक बदलतात:

-

निसर्गाद्वारे - माध्यमातून आणि वरवरचा (खोल आणि उथळ). खोली निश्चित करण्यासाठी, विविध प्रकारचे प्रोब, अल्ट्रासोनिक उपकरणे वापरली जातात;

-

रुंदीमध्ये - सूक्ष्म (केसासारखे), मध्यम (1 मिमी पेक्षा जास्त), रुंद, भव्य (10 मिमी पेक्षा जास्त). क्रॅकची रुंदी निश्चित करण्यासाठी, भिन्न अचूकता आणि निसर्गाची मोजमाप यंत्रे वापरली जातात;

- मजबुतीकरण घटकांच्या प्रदर्शनाद्वारे - गंजण्यास हातभार लावणे (मजबुतीकरणासाठी, त्याच्या पूर्ण किंवा आंशिक प्रदर्शनासह) आणि मजबुतीकरण घटकांच्या दरम्यान (किना-यावर, दरम्यान);

-

निर्मितीच्या वेळेनुसार - प्राथमिक (हायड्रेशनच्या प्रक्रियेत, कंक्रीट मिश्रणाचे संकोचन) आणि दुय्यम (ऑपरेशन दरम्यान संरचना);

- स्थानानुसार - कॉंक्रिट ऑब्जेक्टच्या कोपऱ्यात आणि कडांवर, संपूर्ण पृष्ठभागावर, संपूर्ण व्हॉल्यूममध्ये, स्थानिक (उदाहरणार्थ, लागू ताण किंवा नियतकालिक यांत्रिक प्रभावांच्या क्षेत्रात);

- संरचनेवरील प्रभावाच्या डिग्रीनुसार - शक्ती कमी करणे (5 ... 50%), विनाशकारी (50% पेक्षा जास्त शक्ती कमी करणे).

महत्वाचे: जर कॉंक्रिटिंग आणि ऑपरेशनच्या अपेक्षित अटींचे उल्लंघन केले गेले असेल तर, क्रॅकची घटना अपरिहार्य आहे, म्हणून, डिझाइन अटींमध्ये 10 ... 30% च्या फरकाचा समावेश आहे.

क्रॅकचे प्रकार आणि त्यांच्या निर्मितीची कारणे

जर क्रॉस सेक्शनमधील नुकसानीची रुंदी 1-2 मिमी असेल तर ही एक स्वीकार्य आणि सुरक्षित घटना मानली जाते. जेव्हा पॅरामीटर 5 मिमी पेक्षा जास्त असेल, तेव्हा तपासणीसाठी तज्ञांशी संपर्क साधणे योग्य आहे. यात संरचनेच्या सद्य स्थितीचे विश्लेषण, धोक्यांची ओळख आणि विटातील क्रॅक कसा बंद करावा याबद्दल शिफारसी जारी करणे समाविष्ट आहे. घराची भिंत बाहेर, आत, हिवाळा किंवा उन्हाळा.

उभ्या

अशा तडे दिसण्याआधी डिझायनर्सची चुकीची गणना आणि बिल्डर्सच्या चुका असतात. कारणांमध्ये विस्तार जोड्यांचे पालन न करणे, लिंटेल आणि विभाजनांवर जास्त भार, कंक्रीट आणि दगडी बांधकाम मिश्रणाचा दर्जा कमी असणे समाविष्ट आहे. हिवाळ्यात उल्लंघनाचे प्रकटीकरण अधिक वेळा होतात.

अनुलंब विभाजन प्रकार

क्षैतिज

अशा क्रॅक चिनाई मोर्टारमध्ये अधिक वेळा दिसतात.याचे कारण संकोचन आहे. इमारत किंवा भूजल, भारित संरचना यांच्या दबावामुळे हे पायाशी संबंधित असू शकते. बर्याचदा या परिस्थितीत, घर परिमितीभोवती खेचले जाते. जर रुंदीचे विभाजन 5 मिमी पेक्षा कमी असेल तर असा निर्णय चुकीचा आहे.

माध्यमातून

अशा दोषांना सर्वात धोकादायक मानले जाते, म्हणून, या प्रकरणात, इमारत अनेकदा आपत्कालीन स्थितीत हस्तांतरित केली जाते. फाउंडेशनच्या विकृतीमुळे छिद्रे दिसतात. या प्रकरणात, संकोचन हे कारण बनत नाही, तर नैसर्गिक घटक किंवा पडणारे झाड, स्फोट.

वीट संरचनांचे नुकसान करून

संकुचित करा

या प्रकारच्या नुकसानास अन्यथा केसांचे नुकसान म्हणतात. येथे छतासह इमारतीच्या पाया आणि मुख्य भागाचे विकृत रूप आहे. क्रॅक तयार होण्यास प्रतिबंध करणे हा कंक्रीट मोर्टारच्या निवडीसाठी एक सक्षम दृष्टीकोन आहे, बांधकाम तंत्रज्ञानाचे अनुपालन.

लेव्हलिंग नुकसान

रहिवाशांना समतल संरचनांचे नुकसान होणे असामान्य नाही. या प्रकरणात, भिंतीवरील प्लास्टरमधील क्रॅक दुरुस्त करण्यापूर्वी, ते निश्चित करणे आवश्यक आहे त्यांच्या दिसण्याची कारणे. ते प्लास्टरिंगच्या तांत्रिक प्रक्रियेचे उल्लंघन करण्यासाठी खाली येतात. विशेषतः: विषम रचना, एकाच लेयर ऍप्लिकेशनची जास्त जाडी, मजबुतीकरणाचा अभाव.

इमारतीच्या संकोचनातून प्लास्टरचे तडे

मुख्य कारणांबद्दल अधिक

विनाशाकडे नेणारी अनेक कारणे सारखीच आहेत विटांच्या भिंतींसाठी, फोम ब्लॉक्स, पटल, काँक्रीट आणि प्लास्टर केलेल्या संरचना. नवीन इमारतींमध्ये, बांधकाम मुदतींचे पालन न केल्यामुळे जुन्या निधीच्या तुलनेत समस्या तुलनेने जलद दिसतात. आज कंकालच्या संकुचिततेवर, एक दुर्मिळ ग्राहक किंवा विकासक संपूर्ण हंगामासाठी काम स्थगित करेल.परिणामी, खिडक्या बसवण्याची आणि फिनिशिंगची कामे स्थिर इमारतीमध्ये केली जातात.

नवीन इमारतीत विटांच्या दर्शनी भागाला तडे गेले आहेत

दुसरे सामान्य कारण म्हणजे जिओडेटिक सर्वेक्षणांची गुणवत्ता. रचनात्मक समाधानाची निवड, बांधकाम साहित्य, नियोजित सुविधेची टिकाऊपणा सुनिश्चित करण्यासाठी अतिरिक्त उपाय संशोधन आणि परीक्षांच्या निकालांवर अवलंबून असतात. बहुतेकदा, अस्थिर माती आणि भूजलाकडे दुर्लक्ष केल्यामुळे समस्या उद्भवतात.

सामान्य कारणांच्या यादीमध्ये प्लास्टरिंग भिंतींवर चुकीचा दृष्टीकोन देखील समाविष्ट आहे. वेळेच्या बचतीमुळे मजले आणि छत अद्याप कोरडे नसताना ओलसर तळावर काम केले जाते. खर्चाचा अंदाज कमी करण्यासाठी, कमी-गुणवत्तेची मजबुतीकरण सामग्री, प्राइमर्स आणि लेव्हलिंग मिश्रण वापरले जातात. लागू केलेल्या लेयरच्या संपूर्ण कोरडेपणासाठी दीर्घकाळाची अपेक्षा न करण्यासाठी, हीटिंगसह अतिरिक्त वायुवीजन तयार केले जाते, कोटिंग शिफारस केलेल्या मर्यादेपेक्षा जास्त एका रनमध्ये तयार होते.

जाळी मजबूत न करता भिंतींना प्लास्टर करणे

दोषांची दीर्घकालीन दुरुस्ती

कॉंक्रिटमधील क्रॅक बर्याच काळासाठी कसे दुरुस्त करायचे हे ठरवताना, आपण दोषांवर प्रक्रिया करण्याच्या या पद्धतीकडे लक्ष दिले पाहिजे. राळ आणि त्यावर आधारित सीलिंगसाठी मिश्रणे स्क्रिड्स, आंधळे भाग आणि विविध काँक्रीट केलेले क्षेत्र किंवा आडव्या पृष्ठभागाच्या पुनर्संचयनासाठी योग्य आहेत.

अशा संयुगे वापरून काँक्रीटमधील क्रॅक दुरुस्त करण्याचे अनेक फायदे आहेत. सर्व प्रथम, ही मिश्रणांची स्वस्तता आहे, तसेच त्यांचे द्रुत कोरडे आहे. दुसरीकडे, राळ आपल्याला शिवणांचे सुरक्षितपणे निराकरण करण्यास आणि त्यांना पुढील वाढीपासून रोखू देते.

तर, दोष दूर करण्यासाठी, आपण तयार करणे आवश्यक आहे:

- कोन ग्राइंडर आणि डायमंड-लेपित डिस्क;

- व्हॅक्यूम क्लिनर;

- स्पॅटुला आणि रचना पातळ करण्यासाठी कुंड;

- कॉंक्रिटसाठी प्राइमर;

- इपॉक्सी (बेस ए आणि हार्डनर बी);

- बारीक चाळलेली वाळू.

आपण क्रॅक बंद करण्यापूर्वी, आपल्याला ते धूळ आणि घाण पासून स्वच्छ करणे आवश्यक आहे. त्यानंतर, आम्ही खालील क्रमाने समाप्ती करतो:

- आम्ही क्रॅक जॉइंटिंग बनवतो. या प्रकरणात, परिणामी विश्रांतीची रुंदी किमान 5 मिमी असणे आवश्यक आहे.

- ग्राइंडरच्या मदतीने, आम्ही 400 मिमी (खोब्यांची लांबी सुमारे 100-150 मिमी आहे) च्या पायरीसह कॉंक्रिटमध्ये ट्रान्सव्हर्स सीम कापतो.

- आम्ही कॉंक्रिटचा सैल थर काढून टाकतो आणि व्हॅक्यूम क्लिनरने पृष्ठभाग काढून टाकतो.

- आम्ही दोषाच्या पृष्ठभागावर प्राइमरने उपचार करतो आणि दुरूस्ती ब्रॅकेटसह ट्रान्सव्हर्स ग्रूव्ह्सचे निराकरण करतो.

- आम्ही रचनासह पॅकेजवरील सूचनांनुसार राळ (बेस), हार्डनर आणि वाळूचे द्रावण तयार करतो.

- आम्ही परिणामी मिश्रणाने दोष बंद करतो आणि पृष्ठभाग पटकन समतल करतो, कारण राळची सेटिंग वेळ फक्त 10 मिनिटे आहे.

यानंतर, पृष्ठभागावर वाळूने झाकण्याची शिफारस केली जाते, ज्याला बेस भरण्यापूर्वी किंवा परिष्करण सामग्रीने झाकण्यापूर्वी व्हॅक्यूम क्लिनरने काढणे आवश्यक आहे.

सर्वोत्तम इपॉक्सी संयुगे

जर आपण कॉंक्रिटच्या भिंती आणि इतर पृष्ठभागांमधील क्रॅक दुरुस्त करण्यासाठी सर्वोत्तम सामग्रीबद्दल बोललो तर आज सर्वात प्रभावी आहेत:

- देशांतर्गत उत्पादन ED-16 आणि ED-20 च्या इपॉक्सी राळची किंमत सुमारे 2,000 प्रति 3 किलो आहे. हार्डनर स्वतंत्रपणे खरेदी करावे लागेल (त्याची किंमत सुमारे 300-500 रूबल आहे).

- चेक उत्पादक स्पोलकेमीकडून इपॉक्सी 520 राळ 3,500 रूबल प्रति 5 किलो किमतीची आहे.

- जर्मन रचना UZIN KR 416, ज्याची किंमत 0.75 किलोसाठी 2,700 रूबल असेल.

तसेच, इटालियन निर्माता सिका यांच्या रचना खूप लोकप्रिय आहेत.

तथापि, हे लक्षात घेतले पाहिजे की दोष दुरुस्त करण्याची ही पद्धत पाण्याच्या तीव्र दाबाखाली असलेल्या काँक्रीटच्या तळांमध्ये तयार होणाऱ्या छिद्रांवर प्रक्रिया करण्यासाठी योग्य नाही. या प्रकरणात, सीलंट वापरणे फायदेशीर आहे.

रिंग दरम्यान विहिरी मध्ये seams कव्हर कसे

सांधे सील करण्यासाठी फोम किंवा इपॉक्सी वापरू नका.

आपण विविध सीलंटसह देखील सावधगिरी बाळगली पाहिजे. अशी सीलिंग सामग्री इच्छित परिणाम आणू शकत नाही आणि पिण्याचे पाणी देखील खराब करू शकते.

सील करण्यासाठी रिंग दरम्यान seams आपण वाळूसह सामान्य सिमेंट वापरू शकता. हा सर्वात स्वस्त मार्ग असेल, परंतु सर्वात टिकाऊ नाही. ओलावा आणि थंडीच्या प्रभावाखाली, अशा शिवण फार लवकर कोसळतात.

अतिरिक्त मजबुतीसाठी, द्रावणात द्रव ग्लास जोडला जाऊ शकतो. हे लक्षात घेतले पाहिजे की द्रव काचेच्या व्यतिरिक्त, समाधान त्वरीत कठोर होते.

जर शिवणांमधून पाणी गळत असेल तर सिमेंट मोर्टार अजिबात योग्य नाही. अशा मिश्रणाला घट्ट होण्यास वेळ नसतो आणि पाण्याच्या दाबाने धुतले जाते. या प्रकरणात, आपल्याला हायड्रॉलिक सीलची आवश्यकता असेल. हे विशेषतः डिझाइन केलेले समाधान आहे जे तापमान बदलांना घाबरत नाही, पाणी अजिबात जाऊ देत नाही आणि कोरडे झाल्यावर विस्तृत होते.

जर शिवण, घाण, मोडतोड आणि चिपड कॉंक्रिटमधून साफ केल्यानंतर, खूप खोल आणि रुंद असल्याचे दिसून आले, तर ते ज्यूट, भांग किंवा तागाच्या दोरीने जोडलेले आहेत, वॉटरप्रूफिंगसाठी योग्य असलेल्या विशेष कंपाऊंडने गर्भित केले आहेत.

कौल करणे किंवा दुसऱ्या शब्दांत, लाकडी स्पॅटुला आणि हातोड्याने दोरीला स्लॉटमध्ये हातोडा घालणे सर्वात सोयीचे आहे. नंतर उर्वरित जागा हायड्रॉलिक सीलसह सील केली जाते. कोरडे सील करणे शिवण सिमेंट मोर्टारने चालते. हा दृष्टिकोन पैशाची बचत करेल आणि क्रॅक आणि शिवणांना विश्वासार्हपणे लपवेल.