- वेल्डिंग इनव्हर्टरबद्दल सामान्य माहिती

- कामाची तयारी

- वेल्ड दोष

- संलयनाचा अभाव

- अंडरकट

- जाळणे

- छिद्र आणि फुगवटा

- थंड आणि गरम cracks

- अनुलंब शिवण अर्ध-स्वयंचलित

- कसे शिजवायचे?

- मॅन्युअल वेल्डिंगची मूलभूत तत्त्वे

- इलेक्ट्रोडसह धातू कशी कापायची

- उभ्या शिवण कसे वेल्ड करावे

- वेल्डिंग करताना ध्रुवीयता

- डमीसाठी टिपा

- इलेक्ट्रोडसह सीम तयार करणे

- टॉप डाउन तंत्र

- नवशिक्यांसाठी वेल्डिंगची मूलभूत माहिती

- इलेक्ट्रिक वेल्डिंग तंत्रज्ञान

- ध्रुवीय स्पष्टीकरण

- इलेक्ट्रोड फीड रेटचा प्रभाव

- सध्याची ताकद

- पातळ धातूची वैशिष्ट्ये

- टॉप डाउन तंत्र

- इन्व्हर्टर वेल्डिंग मशीनचे फायदे

वेल्डिंग इनव्हर्टरबद्दल सामान्य माहिती

इन्व्हर्टर वेल्डिंग उपकरणे मानक निर्देशकांसह मेन अल्टरनेटिंग करंटला उच्च-फ्रिक्वेंसी करंटमध्ये आणि नंतर डायरेक्ट करंटमध्ये रूपांतरित करतात. अशा उपकरणांची कार्यक्षमता खूप जास्त आहे आणि सरासरी 85-90% आहे. त्याच वेळी, उच्च भाराखाली देखील, कमी वीज वापरासह इन्व्हर्टरसह धातू वेल्ड करणे शक्य आहे. ऑपरेशन दरम्यान, या नेटवर्कवरील कोणताही भौतिक प्रभाव वगळण्यात आला आहे; या कालावधीत, व्होल्टेज वाढ आणि थेंब नाहीत.

आणखी एक सकारात्मक गुणवत्ता म्हणजे कमी व्होल्टेजच्या परिस्थितीत तुलनेने सामान्य ऑपरेशनची शक्यता. उदाहरणार्थ, 170 V वर, अनेक इनव्हर्टर 3 मिमी इलेक्ट्रोडसह वेल्डिंग करण्यास सक्षम आहेत. इलेक्ट्रिक आर्कचे तुलनेने सोपे उत्पादन आणि धारणा उपकरणांच्या जलद विकासात योगदान देते.

इन्व्हर्टरसह घरी अॅल्युमिनियम वेल्डिंग करताना हे विशेषतः महत्वाचे आहे.

प्रशिक्षणाच्या सुरुवातीच्या टप्प्यावर, नवशिक्यांनी युनिटच्या अंतर्गत संरचनेवर लक्ष केंद्रित करू नये. सर्व प्रथम, आपण सर्व टर्मिनल, कनेक्टर, स्विचेस आणि बाहेर स्थित इतर घटक काळजीपूर्वक तपासले पाहिजेत.

नवशिक्यांसाठी शिफारस केलेले डिव्हाइस स्वतः कॉम्पॅक्ट मेटल बॉक्सच्या स्वरूपात बनवले जाते, ज्याचे एकूण वजन 3 ते 7 किलो असते. ट्रान्सफॉर्मर आणि इतर अंतर्गत भागांना अधिक कार्यक्षमतेने थंड करण्यात मदत करण्यासाठी केसमध्ये अनेक वेंटिलेशन छिद्रे आहेत. इन्व्हर्टर एका ठिकाणाहून दुसरीकडे नेण्याच्या सोयीसाठी, एक बेल्ट प्रदान केला जातो आणि काही मॉडेल्स अतिरिक्त हँडलसह सुसज्ज असतात.

टॉगल स्विच किंवा विशेष की वापरून पॉवर चालू केली जाते. समोरचा चेहरा पॉवर आणि ओव्हरहाटिंग कंट्रोल इंडिकेटरला सामावून घेण्यासाठी डिझाइन केला आहे. वेल्डिंग करंट आणि व्होल्टेज समायोजित नॉबसह सेट केले जातात. वर्क केबल्स दोन आउटपुटशी जोडलेले आहेत - प्लस आणि मायनस, समोरच्या पॅनेलवर येथे स्थित आहेत. इलेक्ट्रोड होल्डर एका केबलला जोडलेला असतो आणि वर्कपीसला जोडलेल्या कपड्यांच्या स्वरूपात एक क्लिप दुसऱ्याशी जोडलेली असते. पॉवर केबल जोडण्यासाठी कनेक्टर मागील बाजूस स्थित आहे.

खरेदी करताना, केबल्सची लांबी आणि त्यांची लवचिकता यावर विशेष लक्ष द्या.कठोर आणि लहान केबल्ससह, नवशिक्यांसाठी इन्व्हर्टर वेल्डिंग गैरसोयीचे असेल आणि विशेष विस्तार कॉर्डची आवश्यकता असू शकते.

कामाची तयारी

वेल्डिंगशिवाय प्रोफाइल पाईप्सचे कनेक्शन प्रामुख्याने विशेष क्लॅम्प आणि बोल्ट वापरून केले जाते. कालांतराने, फास्टनर्स सैल होतात, म्हणून उत्पादनाची काळजी घेताना, संरचनेची ताकद सतत तपासणे आवश्यक आहे. ऑपरेशन दरम्यान समस्या कमी करण्यासाठी, संरचना एकत्र करण्यासाठी वेल्डिंग वापरली जाते.

मजबूत वेल्ड मिळविण्यासाठी, पाईपची पृष्ठभाग तयार करणे आवश्यक आहे. यासाठी:

पाईपचे विभाग आवश्यक लांबीमध्ये कापले जातात;

पाईप्स कापण्यासाठी ग्राइंडर वापरणे

विशेष साधनांसह पाईप्स कापण्याची शिफारस केली जाते, उदाहरणार्थ, हॅकसॉ, जे आपल्याला शक्य तितके कट करण्यास अनुमती देते.

- घटकांना कोनात जोडणे आवश्यक असल्यास, पाईप्स काळजीपूर्वक एकमेकांशी समायोजित केले जातात जेणेकरून अंतर शक्य तितके लहान असेल. यामुळे वेल्डची गुणवत्ता वाढेल आणि परिणामी, तयार उत्पादनाची विश्वासार्हता;

- ज्या ठिकाणी वेल्ड असावे असे मानले जाते ते गंज, बुर्स आणि इतर परदेशी ठेवींपासून स्वच्छ केले जातात. कोणताही समावेश सीमच्या ताकदीवर नकारात्मक परिणाम करतो. साध्या धातूच्या ब्रशने किंवा ग्राइंडरसारख्या विशिष्ट उपकरणाने साफसफाई केली जाऊ शकते.

वेल्डिंग करण्यापूर्वी पृष्ठभागाची तयारी

वेल्ड दोष

सुरुवातीचे वेल्डर सीम बनवताना अनेकदा चुका करतात ज्यामुळे दोष निर्माण होतात. काही गंभीर आहेत, काही नाहीत.

कोणत्याही परिस्थितीत, नंतर ती दुरुस्त करण्यासाठी त्रुटी ओळखण्यात सक्षम असणे महत्वाचे आहे. नवशिक्यांमधील सर्वात सामान्य दोष म्हणजे सीमची असमान रुंदी आणि त्याचे असमान भरणे.

इलेक्ट्रोडच्या टोकाच्या असमान हालचालींमुळे, गती आणि हालचालींच्या मोठेपणातील बदलांमुळे हे घडते. अनुभवाच्या संचयाने, या कमतरता कमी आणि कमी लक्षात येण्यासारख्या होतात, थोड्या वेळाने ते पूर्णपणे अदृश्य होतात.

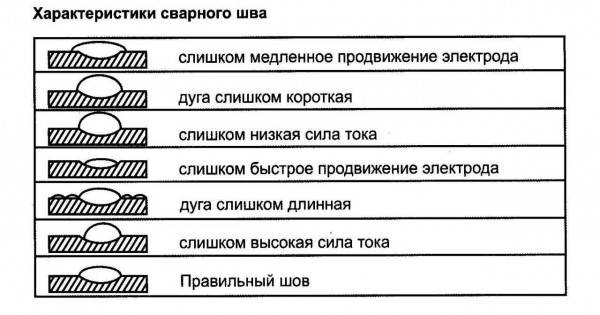

इतर त्रुटी - प्रवाहाची ताकद आणि कमानाचा आकार निवडताना - सीमच्या आकाराद्वारे निर्धारित केले जाऊ शकते. त्यांचे शब्दात वर्णन करणे कठीण आहे, त्यांचे चित्रण करणे सोपे आहे. खालील फोटो मुख्य आकार दोष दर्शवितो - अंडरकट आणि असमान भरणे, त्यांना कारणीभूत कारणे स्पष्ट केली आहेत.

वेल्डिंग करताना त्रुटी येऊ शकतात

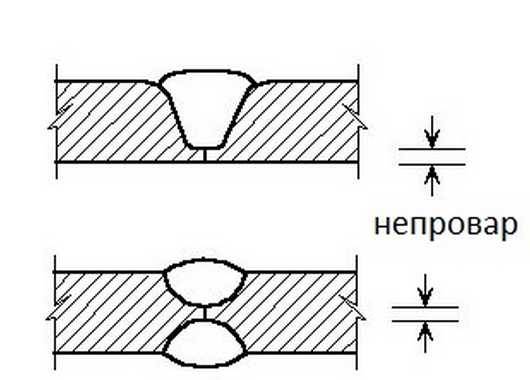

संलयनाचा अभाव

नवशिक्या वेल्डर केलेल्या चुकांपैकी एक: फ्यूजनची कमतरता

या दोषामध्ये भागांचे सांधे अपूर्ण भरणे समाविष्ट आहे. हा गैरसोय दुरुस्त करणे आवश्यक आहे, कारण ते कनेक्शनच्या ताकदीवर परिणाम करते. मुख्य कारणे:

- अपुरा वेल्डिंग प्रवाह;

- हालचालींची उच्च गती;

- काठाची अपुरी तयारी (जाड धातू वेल्डिंग करताना).

वर्तमान दुरुस्त करून आणि कमानीची लांबी कमी करून ते काढून टाकले जाते. सर्व पॅरामीटर्स योग्यरित्या निवडल्यानंतर, ते अशा इंद्रियगोचरपासून मुक्त होतात.

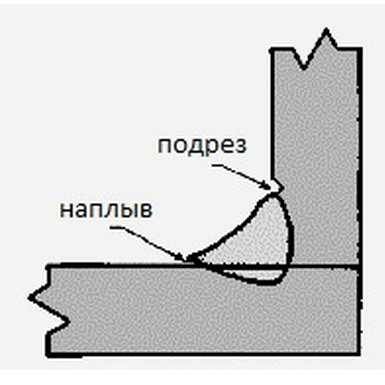

अंडरकट

हा दोष धातूमध्ये शिवण बाजूने एक खोबणी आहे. सामान्यतः जेव्हा चाप खूप लांब असते तेव्हा उद्भवते. शिवण रुंद होते, गरम करण्यासाठी कमानीचे तापमान पुरेसे नसते. काठाच्या सभोवतालची धातू त्वरीत घट्ट होऊन या खोबणी तयार होतात. लहान चाप द्वारे किंवा वरच्या दिशेने वर्तमान ताकद समायोजित करून "उपचार केले".

गसेट मध्ये अंडरकट

कोपरा किंवा टी कनेक्शनसह, इलेक्ट्रोड उभ्या समतल दिशेने अधिक निर्देशित केल्यामुळे एक अंडरकट तयार होतो. मग धातू खाली वाहते, एक खोबणी पुन्हा तयार होते, परंतु वेगळ्या कारणास्तव: शिवणच्या उभ्या भागाची खूप गरम करणे. वर्तमान कमी करून आणि / किंवा चाप लहान करून काढून टाकले.

जाळणे

हे वेल्डमधील छिद्र आहे. मुख्य कारणे:

- खूप जास्त वेल्डिंग करंट;

- हालचालींची अपुरी गती;

- कडा दरम्यान खूप अंतर.

वेल्डिंग करताना जळलेली शिवण अशा प्रकारे दिसते

सुधारण्याच्या पद्धती स्पष्ट आहेत - आम्ही इष्टतम वेल्डिंग मोड आणि इलेक्ट्रोडची गती निवडण्याचा प्रयत्न करीत आहोत.

छिद्र आणि फुगवटा

छिद्र लहान छिद्रांसारखे दिसतात जे साखळीत गटबद्ध केले जाऊ शकतात किंवा शिवणाच्या संपूर्ण पृष्ठभागावर विखुरले जाऊ शकतात. ते एक अस्वीकार्य दोष आहेत, कारण ते कनेक्शनची ताकद लक्षणीयरीत्या कमी करतात.

छिद्र दिसतात:

- वेल्ड पूलच्या अपुरे संरक्षणाच्या बाबतीत, जास्त प्रमाणात संरक्षणात्मक वायू (खराब दर्जाचे इलेक्ट्रोड);

- वेल्डिंग झोनमधील मसुदा, जो संरक्षणात्मक वायूंना विचलित करतो आणि ऑक्सिजन वितळलेल्या धातूमध्ये प्रवेश करतो;

- धातूवर घाण आणि गंजच्या उपस्थितीत;

- अपुरी धार तयारी.

चुकीच्या पद्धतीने निवडलेल्या वेल्डिंग मोड आणि पॅरामीटर्ससह फिलर वायरसह वेल्डिंग करताना सॅग दिसतात. मुख्य भागाशी जोडलेले नसलेल्या सुन्न धातूचे प्रतिनिधित्व करा.

वेल्ड्समधील मुख्य दोष

थंड आणि गरम cracks

धातू थंड झाल्यावर गरम तडे दिसतात. सीमच्या बाजूने किंवा ओलांडून निर्देशित केले जाऊ शकते. या प्रकारच्या सीमसाठी भार खूप जास्त असल्यास कोल्ड सीमवर कोल्ड आधीच दिसतात. कोल्ड क्रॅकमुळे वेल्डेड जॉइंटचा नाश होतो. या उणीवा केवळ वारंवार वेल्डिंगद्वारे हाताळल्या जातात. जर बर्याच त्रुटी असतील तर, शिवण कापला जातो आणि पुन्हा लागू केला जातो.

कोल्ड क्रॅकमुळे उत्पादन अयशस्वी होते

अनुलंब शिवण अर्ध-स्वयंचलित

वेल्डची गुणवत्ता परिणामी रचना किती मजबूत असेल आणि ते कोणत्या लोडसाठी डिझाइन केले जाईल यावर अवलंबून असते.

याव्यतिरिक्त, काही प्रकरणांमध्ये एक आकर्षक सौंदर्याचा देखावा राखणे महत्वाचे आहे. बहुतेक समस्या उभ्या वेल्डच्या निर्मितीसह उद्भवतात, कारण धातू पूलमधून बाहेर पडतो.

एक सामान्य प्रश्न आहे, उभ्या कसे शिजवायचे शिवण वैशिष्ट्यांपैकी, आम्ही खालील मुद्दे लक्षात घेतो:

- कोणत्या प्रकारचे काम केले जाईल यावर अवलंबून सामग्रीची तयारी केली जाते. सामग्रीची जाडी आणि मशीनिबिलिटीची डिग्री विचारात घेतली जाते.

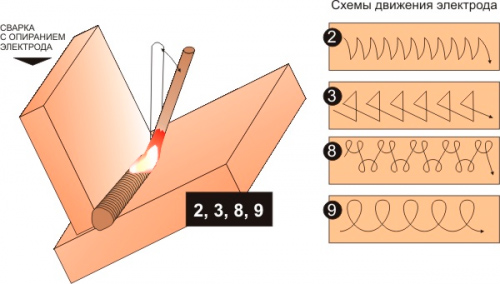

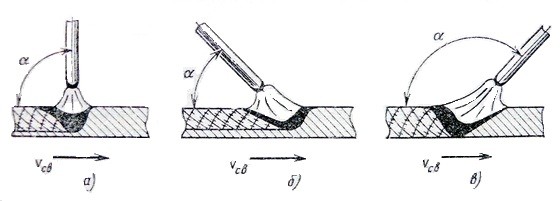

- सरासरी ऑपरेटिंग करंटसह एक लहान चाप निवडला आहे.

- विशेष कोटिंगसह रॉड उपचार करण्याच्या पृष्ठभागाच्या तुलनेत 80 अंशांच्या कोनात स्थित आहे.

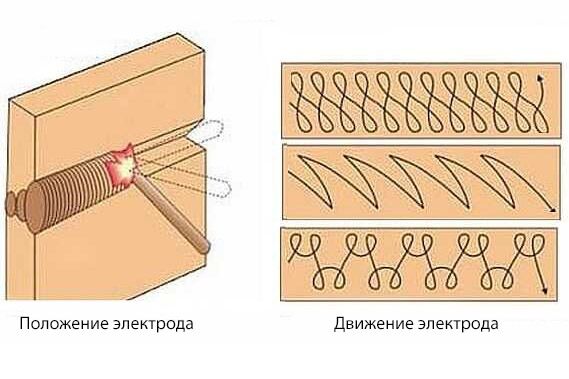

- उभ्या शिवण तयार करताना, तयार केलेल्या मणीच्या संपूर्ण रुंदीवर रॉड हाताळण्याची शिफारस केली जाते.

अर्धस्वयंचलित वेल्डिंग

पृष्ठभागापासून वेगळे केलेल्या कमानासह वेल्डिंग करून उच्च-गुणवत्तेची अनुलंब शिवण मिळवता येते. नवशिक्या वेल्डरसाठी, ही पद्धत अधिक योग्य आहे, कारण ती करणे सोपे आहे. हे या वस्तुस्थितीमुळे आहे की चाप वेगळे करण्याच्या क्षणी, धातू थंड होऊ शकते. तथापि, एक महत्त्वपूर्ण कमतरता देखील आहे - कार्यप्रदर्शन निर्देशक कमी झाला आहे. या पद्धतीच्या वापराच्या वैशिष्ट्यांपैकी, पृष्ठभागापासून रॉड वेगळे करण्याशी संबंधित, आम्ही खालील मुद्द्यांची नावे देतो:

- वेल्डिंग करताना, वेल्डेड क्रेटरच्या शेल्फवर टीपला आधार दिला जाऊ शकतो.

- कार्यरत भागाच्या हालचालीची योजना बाजूपासून बाजूला आहे, ज्यामुळे संपूर्ण अनुलंब शिवण झाकलेले आहे. याव्यतिरिक्त, जेव्हा कार्यरत भाग वरपासून खालपर्यंत हलतो तेव्हा लूप किंवा लहान रोलरची योजना लागू करणे शक्य आहे.

- सेट वर्तमान सामर्थ्य मुख्यत्वे सीमचा आकार आणि त्याचे मुख्य पॅरामीटर्स निर्धारित करते. सर्वसाधारणपणे, विशिष्ट मिश्र धातुच्या जाडीसाठी नेहमीच्या मूल्यापासून 5 A ने रेटिंग कमी करण्याची शिफारस केली जाते.

हे लक्षात घेतले पाहिजे की कामाचे मुख्य पॅरामीटर्स जवळजवळ सर्व प्रकरणांमध्ये प्रायोगिकपणे निवडले जातात. म्हणूनच वेल्डरची कौशल्ये मुख्यत्वे कनेक्शनची गुणवत्ता आणि त्याची विश्वासार्हता निर्धारित करतात.

कसे शिजवायचे?

वेल्डिंग चाप च्या प्रज्वलन सह सुरू होते. चाप सुरू करण्याचे दोन मार्ग आहेत:

- स्पर्श करा. इलेक्ट्रोड 60° च्या कोनात धरला जातो, त्यानंतर इलेक्ट्रोडचा शेवट धातूला स्पर्श करतो आणि लगेच इलेक्ट्रोडला 3-5 मिमीच्या अंतरावर वाढवतो. एक चाप तयार होतो.

- टोलावणे. इलेक्ट्रोडची टीप त्वरीत धातूच्या पृष्ठभागावर काढली जाते आणि त्वरित 2 मिमीने उचलली जाते.

कमानीची लांबी 5 मिमी राखणे इष्टतम आहे. जर तुम्ही खूप जवळ गेलात, तर इलेक्ट्रोडला चिकटून राहते, तर एक लांब चाप धातूमधून उकळत नाही, ते भरपूर स्पॅटर बनवते. जर स्टिकिंग खूप वेळा होत असेल तर सध्याची ताकद पुरेशी नाही आणि ती जोडली पाहिजे. कंसची लांबी ध्वनीद्वारे नियंत्रित केली जाऊ शकते: जर आवाज समान, नीरस असेल तर लांबी स्थिर असेल, परंतु जर पॉपसह तीक्ष्ण आवाज तयार होत असतील तर लांबी खूप मोठी आहे.

वेल्डरने चाप पकडताच तो वेल्डिंग सुरू करतो. इलेक्ट्रोड हळू हळू आणि सहजतेने क्षैतिजरित्या हलविला जातो, हलकी दोलन हालचाल करतो. जर अचानक चाप तुटला किंवा सीम संपण्यापूर्वी इलेक्ट्रोड जळला, तर तुम्हाला योग्यरित्या कार्य करणे आवश्यक आहे. सीमच्या शेवटी एक विवर (विवर) तयार होतो. आपल्याला त्यापासून सुमारे 12 मिमीने माघार घ्यावी लागेल आणि चाप लावा. हळू हळू पुढे सरकत, क्रेटरला काळजीपूर्वक वेल्ड करा आणि सीम वेल्डिंग सुरू ठेवा.

नियमानुसार, ते अनेक स्तरांमध्ये वेल्डेड केले जातात:

- दोन थरांमध्ये 6 मिमी पर्यंत जाड भाग;

- वर्कपीस 6-12 मिमी - तीन थरांमध्ये;

- 12 मिमी पेक्षा जास्त जाडी असलेले भाग - 4 थर.

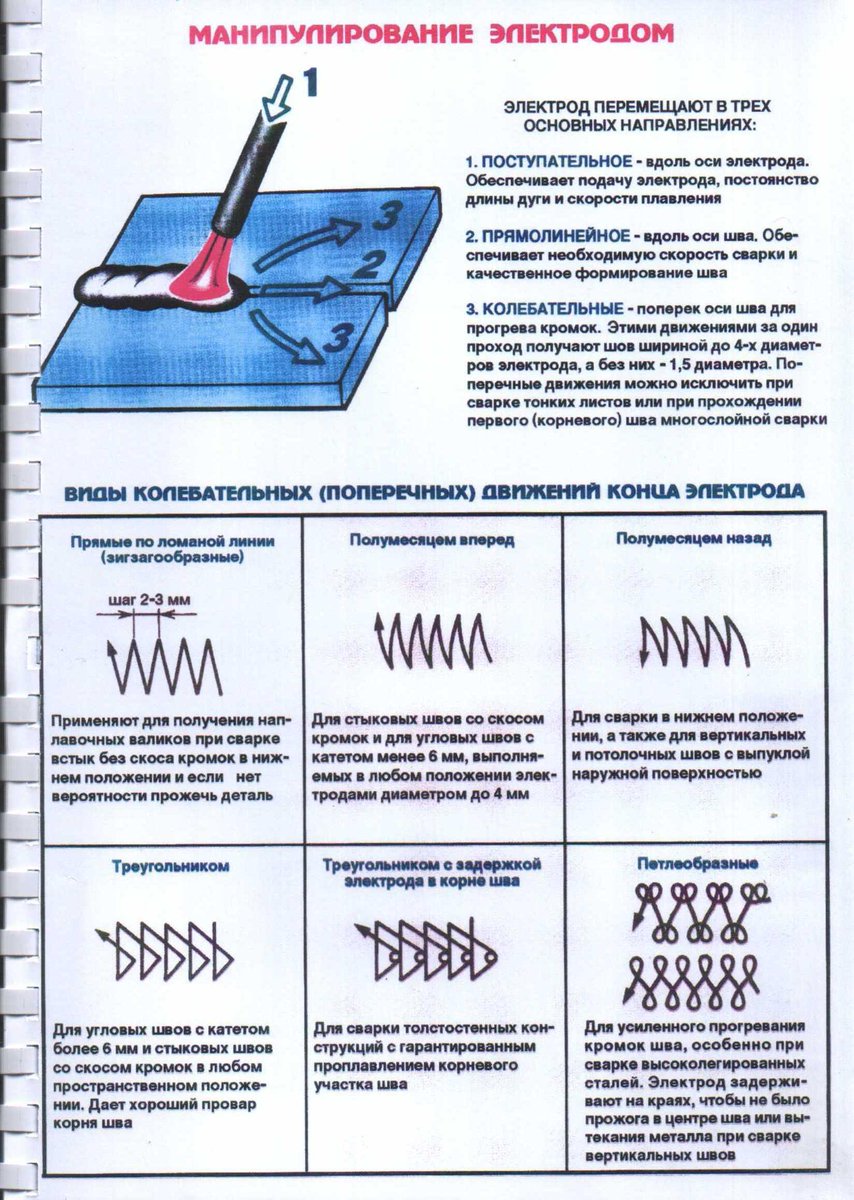

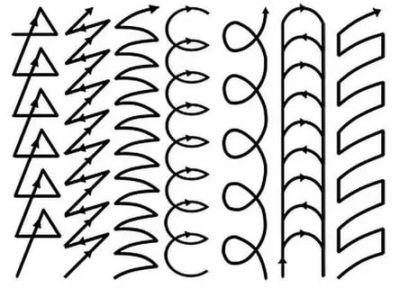

कमानीचा मार्ग प्रकारांमध्ये विभागलेला आहे:

- ट्रान्सलेशनल - इलेक्ट्रोड फक्त इलेक्ट्रोडच्या अक्षावर फिरतो;

- रेखांशाचा - एक धागा पातळ शिवण निर्मितीसाठी;

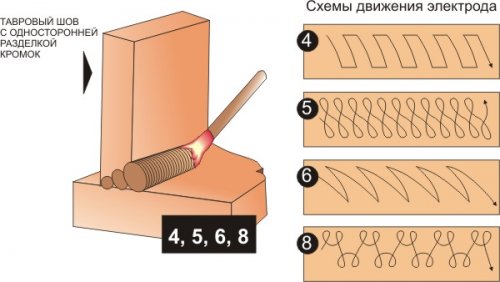

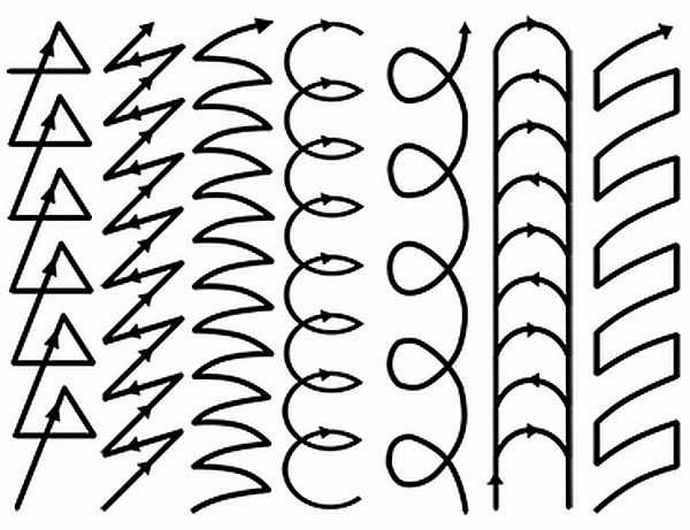

- ट्रान्सव्हर्स - एका विशिष्ट रुंदीच्या इलेक्ट्रोडची दोलनात्मक हालचाल (चित्र 2)

अंजीर.2

सहसा मास्टर सर्व तीन मार्ग एकत्र करतो. त्याच वेळी, इलेक्ट्रोड आणि पृष्ठभाग यांच्यातील अंतर नियंत्रित करणे आवश्यक आहे, कारण इलेक्ट्रोड जळून जातो आणि लांबी कमी होते. वेळेत हालचालींचा वेग वाढवण्यासाठी किंवा कमी करण्यासाठी आपल्याला बाथची स्थिती, त्याचा आकार यावर लक्ष ठेवणे देखील आवश्यक आहे.

हे लक्षात ठेवले पाहिजे की सतत सीमसह भाग त्वरित वेल्ड करणे अशक्य आहे, यामुळे धातूचे विकृतीकरण होईल. दोन रिक्त जागा clamps सह किंवा दुसर्या मार्गाने जोडलेले आहेत, नंतर स्पॉट सीम एकमेकांपासून 8-25 सेमी अंतरावर, शिवण लांबीवर अवलंबून केले जातात. दोन्ही बाजूंनी स्पॉट सीम करण्याची शिफारस केली जाते जेणेकरून धातूचा ताण येऊ नये. आणि त्यानंतरच मुख्य सीमच्या अंमलबजावणीकडे जा.

मॅन्युअल वेल्डिंगची मूलभूत तत्त्वे

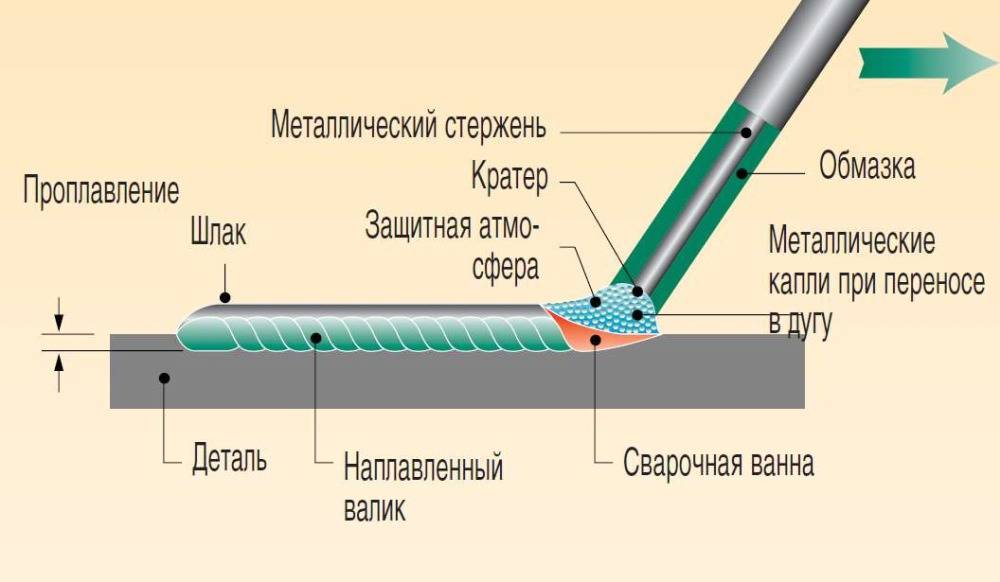

उपभोग्य इलेक्ट्रोडसह वेल्डिंग करताना, ते धातू-वितळणारे चाप आणि वेल्डमध्ये आणलेल्या धातूचा स्त्रोत आहे. वितळलेल्या धातू (वेल्ड पूल) च्या झोनचे संरक्षण करण्यासाठी, इलेक्ट्रोड झाकण्यासाठी एक विशेष फ्लक्स कोटिंग वापरली जाते. इलेक्ट्रोडच्या उद्देशानुसार, कोटिंगची रचना बदलते. तसेच, इलेक्ट्रोड जळण्याचे स्वरूप, चाप राखण्याची सोय आणि सीमची गुणवत्ता यावर बरेच अवलंबून असते.

- आम्लीय कोटिंगमध्ये मूळ घटक म्हणून लोह आणि सिलिकॉन ऑक्साईड असतात. ते वापरताना, वेल्ड पूलमधील धातू सक्रियपणे उकळते, जे आपल्याला सीममधून गॅस छिद्र काढून टाकण्याची परवानगी देते. आम्ल-लेपित इलेक्ट्रोडसह वेल्डिंग कोणत्याही ध्रुवीयतेच्या वैकल्पिक आणि थेट प्रवाहावर केले जाऊ शकते.दूषित धातूवरही सीम चांगला जातो, कारण परदेशी समावेश ऑक्सिडाइझ केला जातो आणि स्लॅग बाथमधून काढला जातो. या प्रकारच्या कोटिंगचा मुख्य तोटा म्हणजे सीम क्रॅक होण्याची प्रवृत्ती आहे, म्हणूनच या प्रकारच्या इलेक्ट्रोडचा वापर केवळ डक्टाइल लो-कार्बन स्टील्सच्या भागांच्या नॉन-क्रिटिकल जोडांवर केला जातो.

- मुख्यतः फ्लोराईड आणि कॅल्शियम कार्बोनेटचा वापर मूलभूत कोटिंगसह इलेक्ट्रोड कोटिंगसाठी केला जातो. जेव्हा मूलभूत कोटिंगसह इलेक्ट्रोड जळतो तेव्हा कार्बन डायऑक्साइड सक्रियपणे तयार होतो, जे वेल्ड पूलला वायुमंडलीय ऑक्सिडेशनपासून संरक्षण करते. एक नॉन-डिऑक्सिडायझिंग सीम टिकाऊ आहे, क्रिस्टलाइझ आणि क्रॅकच्या प्रवृत्तीशिवाय. या प्लसची उलट बाजू ही पृष्ठभागाच्या स्वच्छतेसाठी उच्च आवश्यकता आहे, कारण मूलभूत-लेपित इलेक्ट्रोडसह वेल्डिंग करताना स्लॅग खराबपणे वेगळे केले जातात. रिव्हर्स पोलॅरिटीसह थेट प्रवाहासह वेल्डिंग चालते.

- रुटाइल आणि रुटाइल-सेल्युलोज कोटिंग्जसह इलेक्ट्रोड्स सर्वात अष्टपैलू आहेत, ते सर्व प्रकारच्या करंटवर वापरले जाऊ शकतात (काही कोटिंग रचनांना डायरेक्ट करंटवर चालताना विशिष्ट ध्रुवीयपणाची आवश्यकता असते). वेल्ड पूल माफक प्रमाणात डीऑक्सिडाइझ होतो, ज्यामुळे स्लॅग आणि गॅस समावेश वेगळे करणे शक्य होते, परंतु त्याच वेळी, वेल्डची पुरेशी ताकद देखील राखली जाते.

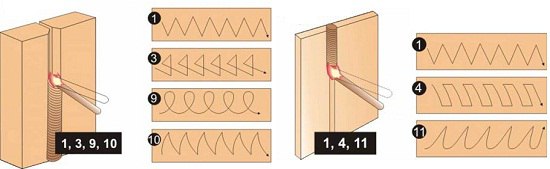

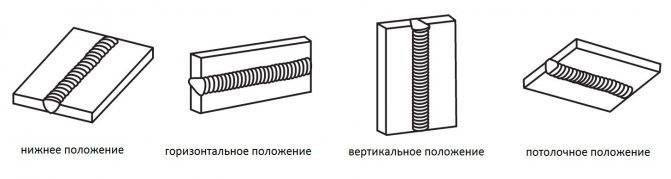

इलेक्ट्रोडची जाडी स्थिर आर्किंगसाठी आवश्यक प्रवाह आणि परिणामी, कंसची थर्मल पॉवर निर्धारित करते. म्हणून, पातळ धातूचे (शीट लोह, पातळ-भिंतीचे पाईप्स) वेल्डिंग पातळ (1.6-2 मिमी) इलेक्ट्रोडसह कमी प्रवाहात केले जाते.वर्तमानाचे अचूक मूल्य अनेक पॅरामीटर्सवर अवलंबून असते: इलेक्ट्रोडचा प्रकार, सीमची दिशा आणि इलेक्ट्रोडसह पॅकेजिंगवरील टेबलच्या स्वरूपात दर्शविली जाते. शिवणांचे खालील वर्गीकरण आहे:

- तळाशी शिवण सर्वात सोपा आहे. वेल्डेड केलेले भाग आडवे असतात, वेल्ड पूल स्थिर असतो कारण गुरुत्वाकर्षण खालच्या दिशेने निर्देशित केले जाते. हा सीमचा सर्वात सोपा प्रकार आहे, जो कोणत्याही वेल्डरचे प्रशिक्षण सुरू करतो.

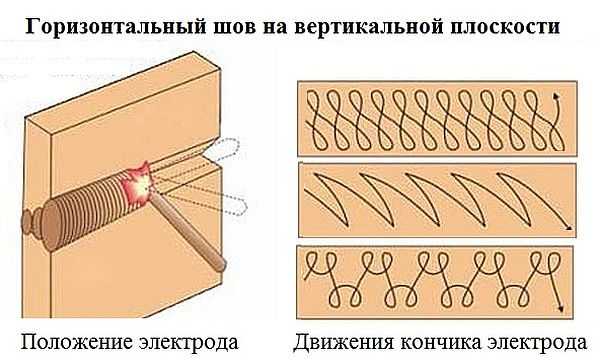

- क्षैतिज शिवण त्याच दिशेने चालते, परंतु बाथमध्ये धातू ठेवण्यासाठी वेल्डरचे अधिक कौशल्य आवश्यक आहे.

- उभ्या शिवण आणखी कठीण आहे. या प्रकरणात, वितळलेल्या धातूला वेल्ड पूलमधून बाहेर पडण्यापासून रोखण्यासाठी इलेक्ट्रोडला तळापासून वर नेले जाते. अन्यथा, शिवण असमान आहे, सॅगिंग आणि उथळ प्रवेशासह.

- सर्वात कठीण सीम म्हणजे कमाल मर्यादा, कारण वेल्डिंग दरम्यान वेल्ड पूल इलेक्ट्रोडच्या वर असतो. एक सुस्थापित सीलिंग सीम वेल्डिंग तंत्र हे इलेक्ट्रिक वेल्डरच्या उच्च पात्रतेचे लक्षण आहे.

बर्याच वेल्डरसाठी, पाईप वेल्डिंग एक गंभीर चाचणी बनते - तथापि, या प्रकरणात, खालची शिवण सहजतेने उभ्या आणि नंतर छताच्या विभागात बदलते. म्हणून, या सर्व प्रकारच्या शिवणांमध्ये चांगला सराव असणे आवश्यक आहे.

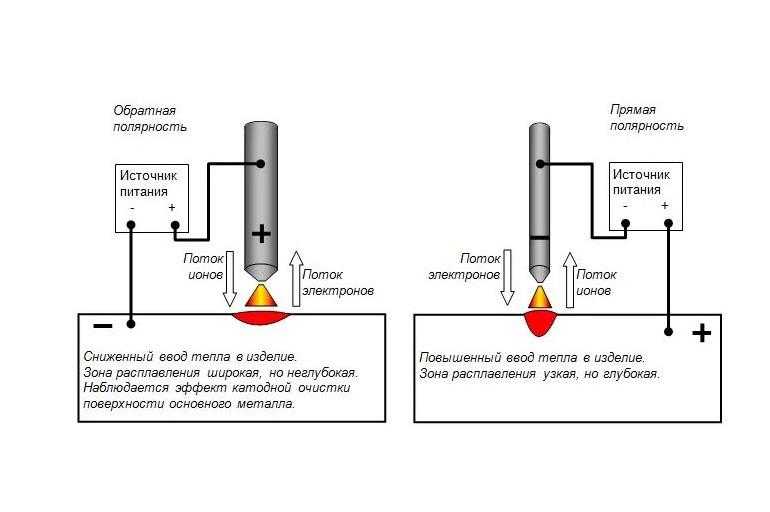

मजकुरात आधीच "वर्तमान ध्रुवीयता" अशी व्याख्या नमूद केली आहे. हे डीसी वेल्डिंग प्रक्रियेवर मोठ्या प्रमाणात परिणाम करते आणि अनेक इलेक्ट्रोड वापरताना, ते कठोरपणे परिभाषित केले जाणे आवश्यक आहे.

इलेक्ट्रोडसह धातू कशी कापायची

इलेक्ट्रिक आर्क मशीन (इन्व्हर्टरसह) केवळ वेल्डिंगसाठीच नव्हे तर धातू कापण्यासाठी देखील वापरली जातात. या हेतूंसाठी, OZR-1 ब्रँडचे विशेष इलेक्ट्रोड वापरणे अधिक श्रेयस्कर आहे, जरी, तत्त्वतः, सामान्य देखील उलट ध्रुवीयतेसह वेल्डिंगसाठी योग्य आहेत.तसेच वेल्डिंग दरम्यान, कटिंग दरम्यान, इलेक्ट्रोडची हालचाल एका कोनात पुढे केली जाते, तर वेल्डिंग करंट नाममात्र पेक्षा 20 ÷ 50% जास्त निवडला जातो. म्हणूनच, जर इन्व्हर्टर केवळ वेल्डिंगसाठीच नव्हे तर धातू कापण्यासाठी देखील नियोजित असेल तर उच्च वेल्डिंग प्रवाहांसाठी डिझाइन केलेले डिव्हाइस खरेदी करणे आवश्यक आहे. उदाहरणार्थ, Ø3 मिमी इलेक्ट्रोडसह 20 मिमी पर्यंत कमी-कार्बन स्ट्रक्चरल स्टील कापताना, ऑपरेटिंग करंट 150 ते 200 ए पर्यंत असेल.

उभ्या शिवण कसे वेल्ड करावे

अशा शिवण (झोके आणि कमाल मर्यादा) वेल्डिंग एक ऐवजी क्लिष्ट प्रक्रिया आहे. हे या वस्तुस्थितीमुळे आहे की वितळलेला धातू देखील सार्वभौमिक गुरुत्वाकर्षणाच्या कायद्याच्या अधीन आहे. तो नेहमी खाली खेचला जातो, ज्यामुळे अडचणी येतात. नवशिक्या वेल्डरना हे कसे करावे हे शिकण्यासाठी बराच वेळ घालवावा लागेल.

अशा शिवण (झोके आणि कमाल मर्यादा) वेल्डिंग एक ऐवजी क्लिष्ट प्रक्रिया आहे. हे या वस्तुस्थितीमुळे आहे की वितळलेला धातू देखील सार्वभौमिक गुरुत्वाकर्षणाच्या कायद्याच्या अधीन आहे. तो नेहमी खाली खेचला जातो, ज्यामुळे अडचणी येतात. नवशिक्या वेल्डरना हे कसे करावे हे शिकण्यासाठी बराच वेळ घालवावा लागेल.

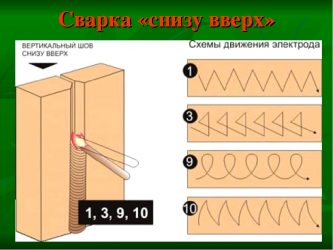

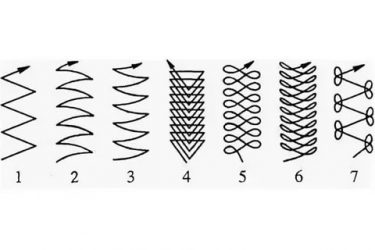

3 उभ्या शिवण वेल्डिंग तंत्रज्ञान आहेत:

त्रिकोण. 2 मिमी पेक्षा जास्त नसलेल्या जाडीसह भाग जोडताना लागू करा. वेल्डिंग तळापासून वर होते. द्रव धातू घनरूप धातूच्या वर आहे. ते खाली वाहते, ज्यामुळे शिवण मणी बंद होते. वाहणारा स्लॅग व्यत्यय आणत नाही, कारण ते कठोर बाथच्या बाजूने फिरते, जे एका विशिष्ट कोनात बाहेर पडते. बाहेरून, वेल्डेड बाथ त्रिकोणासारखे दिसते

या पद्धतीमध्ये, संयुक्त पूर्णपणे भरण्यासाठी इलेक्ट्रोडला अचूकपणे हलविणे महत्वाचे आहे.

हेरिंगबोन. या प्रकारचे वेल्डिंग 2-3 मिमीच्या समान वर्कपीसमधील अंतरांसाठी योग्य आहे.

खोलीपासून स्वतःच्या दिशेने काठावर, वर्कपीसच्या संपूर्ण जाडीपर्यंत इलेक्ट्रोडसह धातू वितळणे आवश्यक आहे आणि न थांबता, इलेक्ट्रोडला अंतरापर्यंत कमी करा. वितळल्यानंतर, हे सर्व दुसऱ्या काठावर करा. आपल्याला वेल्डच्या तळापासून वरपर्यंत चालू ठेवणे आवश्यक आहे.यामुळे अंतराच्या जागेत वितळलेल्या धातूची एकसमान व्यवस्था होते. अंडरकट कडा आणि धातूचे धब्बे तयार होण्यापासून रोखणे महत्वाचे आहे.

पायऱ्या. या पद्धतीचा वापर वर्कपीसेसमध्ये मोठ्या अंतरासह केला जातो आणि थोडासा किंवा कोणताही किनार नसलेला असतो. वेल्डिंग झिगझॅग पद्धतीने एका काठावरुन दुसऱ्या काठापर्यंत तळापासून वर केली जाते. इलेक्ट्रोड बर्याच काळासाठी कडांवर थांबतो आणि संक्रमण त्वरीत केले जाते. रोलरमध्ये एक लहान विभाग असेल.

वेल्डिंग करताना ध्रुवीयता

वेल्डिंग प्रक्रियेदरम्यान धातूचे वितळणे चापच्या उष्णतेच्या कृती अंतर्गत चालते. जेव्हा ते वेल्डिंग उपकरणाच्या विरुद्ध टर्मिनल्सशी जोडलेले असतात तेव्हा ते धातू आणि इलेक्ट्रोड दरम्यान तयार होते.

वेल्डिंग प्रक्रियेदरम्यान धातूचे वितळणे चापच्या उष्णतेच्या कृती अंतर्गत चालते. जेव्हा ते वेल्डिंग उपकरणाच्या विरुद्ध टर्मिनल्सशी जोडलेले असतात तेव्हा ते धातू आणि इलेक्ट्रोड दरम्यान तयार होते.

वेल्डिंगसाठी 2 पर्याय आहेत: थेट आणि उलट ध्रुवीयता.

- पहिल्या प्रकरणात, इलेक्ट्रोड वजाशी जोडलेले आहे, आणि धातूला प्लसशी जोडलेले आहे. धातूमध्ये उष्णतेचा परिचय कमी होतो. वितळण्याची जागा अरुंद आणि खोल आहे.

- दुस-या प्रकरणात, इलेक्ट्रोड प्लसशी आणि धातू वजाशी जोडलेला असतो, उत्पादनामध्ये उष्णतेचा परिचय कमी होतो. वितळण्याची जागा रुंद आहे, परंतु खोल नाही.

वेल्डिंग निवडताना, हे लक्षात घेतले पाहिजे की प्लसशी कनेक्ट केलेले नेटवर्क घटक अधिक गरम करते. जाड धातू थेट ध्रुवीयतेवर वेल्डेड केली जाते आणि पातळ धातू उलट ध्रुवीयतेवर वेल्डेड केली जाते.

डमीसाठी टिपा

- संरक्षणाच्या साधनांकडे दुर्लक्ष करू नका;

- काम करण्यापूर्वी, त्रुटी टाळण्यासाठी सराव करणे योग्य आहे;

- वेल्डिंग किमान शिफारस केलेल्या प्रवाहासह केले जाणे आवश्यक आहे;

- स्लॅग मारणे विसरू नका;

- उत्पादनाची विकृती कमी करण्यासाठी, वेल्डिंग प्रक्रियेदरम्यान भाग निश्चित करणे आवश्यक आहे;

- सूचना आणि शिफारसींचे अनुसरण करा.

वेल्डिंग भाग जोडू शकते या व्यतिरिक्त, ते त्यांना कापू शकते. हे करण्यासाठी, वर्तमान ताकद वाढवा आणि भाग किंवा कोपरे कापून टाका.हे फक्त ते योग्य करणार नाही.

या मार्गदर्शकाचे अनुसरण करून, तुम्ही हळूहळू तुमची कौशल्ये सुधारू शकता आणि कोणत्याही अडचणीशिवाय इन्व्हर्टर वेल्डिंग वापरणे सुरू ठेवू शकता. याची गुरुकिल्ली म्हणजे सराव.

इलेक्ट्रोडसह सीम तयार करणे

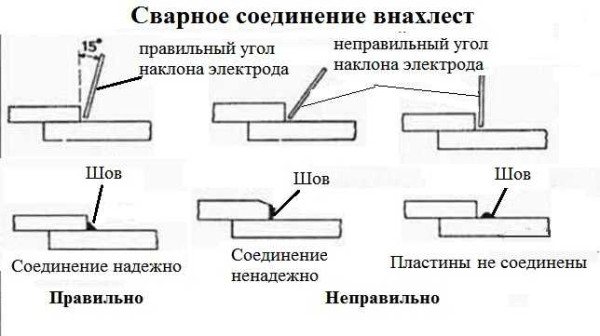

इलेक्ट्रिक इन्व्हर्टरद्वारे तयार केलेल्या सीममध्ये एक विस्तृत वर्गीकरण आहे. मुख्य पॅरामीटर्स निर्धारित करताना, कनेक्ट केलेल्या भागांचा प्रकार विचारात घेतला जातो. कसे करायचे याचा विचार करताना उभ्या शिवण वेल्ड करा इलेक्ट्रिक वेल्डिंग, आपल्याला त्यांची वैशिष्ट्ये विचारात घेणे आवश्यक आहे. खालील प्रकारचे संयुगे मोठ्या प्रमाणावर वापरले जातात:

- बट.

- Tavrovoe.

- ओव्हरलॅप.

- टोकदार.

इलेक्ट्रोडसह सीम तयार करणे

म्हणूनच उभ्या सीमचे वेल्डिंग काळजीपूर्वक पृष्ठभागाच्या तयारीसह केले जाते. वापरलेल्या तंत्रज्ञानामुळे केवळ इलेक्ट्रोडच्या जाडीच्या योग्य निवडीसह उच्च-गुणवत्तेची सीम मिळवणे शक्य होते. ते शिवणाच्या रुंदीपेक्षा किंचित कमी असले पाहिजे, कारण मिश्र धातुच्या थेंबाची शक्यता दूर करण्यासाठी रॉड एका बाजूने चालविण्याची शिफारस केली जाते.

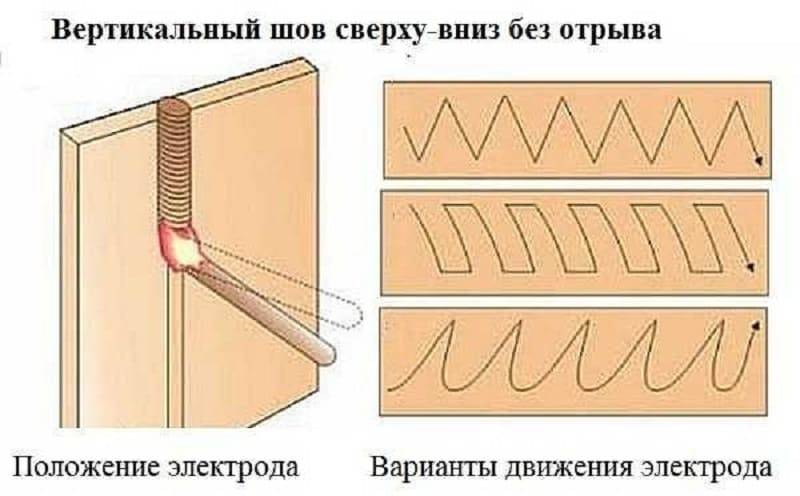

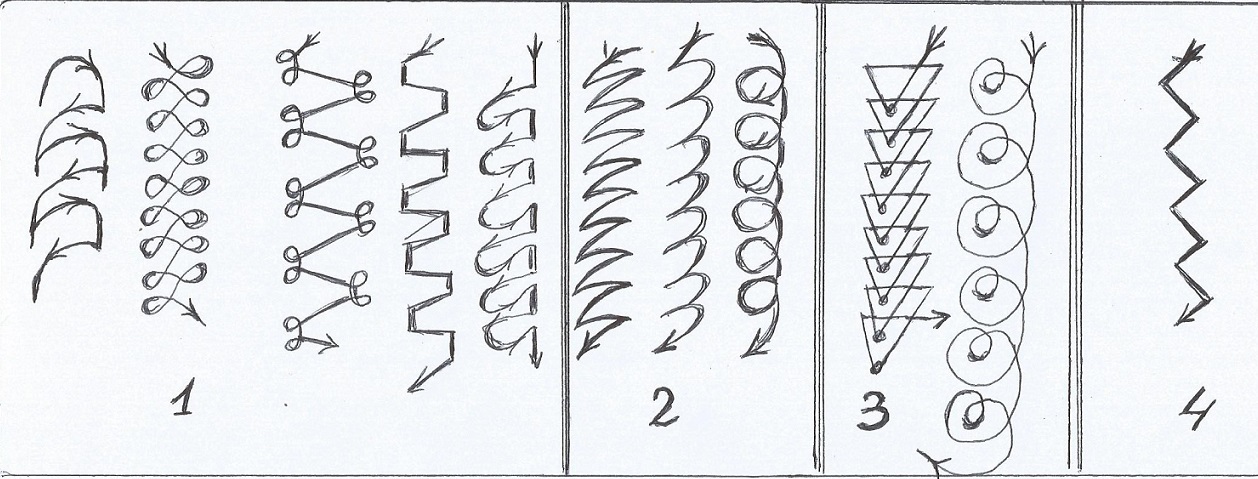

टॉप डाउन तंत्र

वरपासून खालपर्यंत इलेक्ट्रोडची हालचाल फक्त स्लॅगचा पातळ थर तयार करणारे इलेक्ट्रोड वापरतानाच उकळता येते. या प्रक्रियेच्या वैशिष्ट्यांपैकी, आम्ही खालील मुद्दे लक्षात घेतो:

- वेल्ड पूलमध्ये अशा रॉडच्या वापरामुळे, सामग्री जलद कडक होते. या प्रकरणात, वितळलेल्या सामग्रीचा प्रवाह होत नाही.

- प्लास्टिक आणि सेल्युलोज लेपित इलेक्ट्रोड वापरण्याची शिफारस केली जाते. उदाहरण म्हणजे LNO-9 आणि VCC-2 ब्रँड.

- हे तंत्रज्ञान उच्च कार्यक्षमता द्वारे दर्शविले जाते. म्हणूनच श्रम उत्पादकता वाढवायची असेल तर विचाराधीन तंत्रज्ञान निवडले जाते.

वरपासून खालपर्यंत अनुलंब शिवण

हे तंत्र नवशिक्या वेल्डरसाठी योग्य नाही, कारण मिश्रधातूला बंद होण्यापासून रोखणे कठीण आहे.

नवशिक्यांसाठी वेल्डिंगची मूलभूत माहिती

प्रथम आपल्याला इन्व्हर्टरचे डिव्हाइस आणि नियंत्रणे समजून घेणे आवश्यक आहे. तसेच, मास्टरला धातूची वैशिष्ट्ये माहित असणे आवश्यक आहे.

संपूर्ण "टीपॉट" साठी सर्वात स्वस्त साधन पुरेसे आहे. अनुभवाच्या संचयनासह, आपण व्यावसायिक किंवा अर्ध-व्यावसायिक युनिट खरेदी करू शकता.

नवशिक्यांसाठी कामाचे बारकावे:

- कमीतकमी प्रक्रियेच्या सुरूवातीस, चाप शक्य तितक्या लहान असावा. हे दोन प्रकारे प्रज्वलित केले जाऊ शकते: इलेक्ट्रोडला मारणे किंवा टॅप करून. पहिला पर्याय वापरणे चांगले आहे - पृष्ठभाग उबदार करणे सोपे आहे.

- जेव्हा चाप दिसतो, तेव्हा आपण इन्व्हर्टरसह वेल्डिंग सुरू करू शकता. हे करण्यासाठी, साधन उत्पादनाच्या काठावर नेले जाते. तेथे अनेक नमुने आहेत: सर्पिल, हेरिंगबोन, त्रिकोण.

- मेटल शीट जितकी पातळ असेल तितकी कामाची गती जास्त असणे आवश्यक आहे, अन्यथा छिद्र दिसून येतील.

इलेक्ट्रिक वेल्डिंग तंत्रज्ञान

उपकरणे एक आयताकृती बॉक्स आहे ज्याच्या एका बाजूला वायुवीजन छिद्रे आहेत आणि दुसऱ्या बाजूला एक नियंत्रण पॅनेल आहे. त्यावरील मुख्य घटक वर्तमान नियामक आहे. इलेक्ट्रोड धारक आणि टर्मिनल्स जोडण्यासाठी सकारात्मक आणि नकारात्मक आउटपुट देखील आहेत.

इलेक्ट्रोड रॉडमध्ये संरक्षक कंपाऊंडसह लेपित धातूचा कोर असतो. हे ऑक्सिजनच्या प्रदर्शनापासून कंसचे संरक्षण करते. कार्बन आणि ग्रेफाइट रॉड आहेत, परंतु ते नवशिक्यांसाठी योग्य नाहीत.

ऑपरेशनचे सिद्धांत म्हणजे इलेक्ट्रोड आणि बेस दरम्यान शॉर्ट सर्किट तयार करणे. हे आपल्याला त्वरीत पृष्ठभाग गरम करण्यास आणि ते वितळण्यास अनुमती देते. परिणामी, 2 घटक एकत्र जोडले जातात. वेल्ड तयार करण्यासाठी, आपल्याला सिस्टमला आग लावण्याची आवश्यकता आहे. मास्टर धातूच्या संरचनेवर इलेक्ट्रोड रॉड मारतो किंवा टॅप करतो.

ध्रुवीय स्पष्टीकरण

धातू आणि इलेक्ट्रोडमध्ये एक चाप तयार होतो कारण ते वेगवेगळ्या ध्रुवांशी जोडलेले असतात. फक्त डायरेक्ट करंट वापरला जात असल्याने, प्लस आणि मायनस अनियंत्रितपणे बदलले जाऊ शकतात. याचा परिणाम अंतिम परिणामावर होईल. जर तुम्ही इलेक्ट्रोड कॉर्डला मायनस आणि ग्राउंड टू प्लस चालू केले तर याला डायरेक्ट कनेक्शन म्हटले जाईल. हे 5 मिमी पेक्षा जास्त जाडी असलेल्या धातूसाठी वापरले जाते.

पातळ लोहासाठी, उलट समावेश लागू केला जातो. हे तुम्हाला मेटल शीट गरम न करता वेल्डला जळण्यापासून संरक्षण करण्यास अनुमती देते.

इलेक्ट्रोड फीड रेटचा प्रभाव

समान परिणाम प्राप्त करण्यासाठी, इलेक्ट्रोड रॉड समान रीतीने दिले जाणे आवश्यक आहे. वेल्डरला टूल आणि पृष्ठभागामध्ये समान अंतर ठेवणे आवश्यक आहे. मग यंत्र बाहेर जाणार नाही आणि वितळलेली धातू सुबकपणे पडेल.

जर कंस खूप हळू वाढला तर ते धातूचे भाग पुरेसे गरम करू शकत नाही. मग वेल्डिंग वरवरचे आणि अल्पायुषी असेल. खूप जलद आहार दिल्याने परिणामावर नकारात्मक परिणाम होतो: यामुळे जास्त गरम होणे आणि विकृती होते.

सध्याची ताकद

हे मुख्य मूल्य आहे जे सीमच्या गुणवत्तेवर परिणाम करते. खूप मोठे सेट केल्यास, संरचनेत छिद्र होऊ शकतात. गणनेसाठी, तुम्ही L=KD हे सूत्र वापरू शकता. D हा इलेक्ट्रोडचा व्यास आहे. के गुणांक 25-60 आहे, अचूक आकृती कामाच्या पद्धतीवर अवलंबून असते, उदाहरणार्थ, खालच्या स्थितीत मॅन्युअल इलेक्ट्रिक वेल्डिंगसाठी, आपण 30-35 घेऊ शकता.

पातळ धातूची वैशिष्ट्ये

अशा संरचनांच्या आर्क वेल्डिंगची जटिलता अशी आहे की अगदी थोडी चुकीची गणना बर्न देऊ शकते, जी गैर-व्यावसायिकांसाठी निश्चित करणे कठीण आहे. म्हणून, नवशिक्यांसाठी जाड लोखंडावर प्रशिक्षण घेणे चांगले आहे.

नोकरीचे ठळक मुद्दे:

- प्रथम आपल्याला टॅक्स आणि नंतर मुख्य शिवण करणे आवश्यक आहे;

- जर इलेक्ट्रोड खूप लवकर वर खेचला गेला तर, एक गरम चाप तयार होईल जो धातूमधून जळेल;

- लहान भागांमध्ये शिजवणे चांगले आहे जेणेकरून रचना थंड होण्यास वेळ असेल.

टॉप डाउन तंत्र

वरपासून खालपर्यंत इलेक्ट्रोडची हालचाल फक्त स्लॅगचा पातळ थर तयार करणारे इलेक्ट्रोड वापरतानाच उकळता येते. या प्रक्रियेच्या वैशिष्ट्यांपैकी, आम्ही खालील मुद्दे लक्षात घेतो:

- वेल्ड पूलमध्ये अशा रॉडच्या वापरामुळे, सामग्री जलद कडक होते. या प्रकरणात, वितळलेल्या सामग्रीचा प्रवाह होत नाही.

- प्लास्टिक आणि सेल्युलोज लेपित इलेक्ट्रोड वापरण्याची शिफारस केली जाते. उदाहरण म्हणजे LNO-9 आणि VCC-2 ब्रँड.

- हे तंत्रज्ञान उच्च कार्यक्षमता द्वारे दर्शविले जाते. म्हणूनच श्रम उत्पादकता वाढवायची असेल तर विचाराधीन तंत्रज्ञान निवडले जाते.

वरपासून खालपर्यंत अनुलंब शिवण

हे तंत्र नवशिक्या वेल्डरसाठी योग्य नाही, कारण मिश्रधातूला बंद होण्यापासून रोखणे कठीण आहे.

इन्व्हर्टर वेल्डिंग मशीनचे फायदे

मेटल स्ट्रक्चर्स कनेक्ट करण्यासाठी, अनुभव आणि वेल्डिंग मशीन स्वतः आवश्यक आहे. सर्वोत्तम पर्याय म्हणजे इन्व्हर्टर उपकरणे वापरणे, जे यासाठी उत्तम आहे घरी बसून काम. असे उपकरण स्वस्त आहे, लहान परिमाण आणि वजन भिन्न आहे. लहान परिमाणे वेल्डिंग कामाच्या गुणवत्तेवर परिणाम करत नाहीत. सर्व कनेक्शन व्यवस्थित आणि विश्वासार्ह आहेत. अगदी कमी पात्रतेचा मास्टर देखील अशा वेल्डिंगचा सामना करेल.

इन्व्हर्टर वेल्डिंग मशीनच्या डिझाइनमध्ये असे घटक असतात:

- फिल्टर आणि विशेष रेक्टिफायर युनिटसह वीज पुरवठा.

- इन्व्हर्टर युनिट थेट व्होल्टेजला उच्च-फ्रिक्वेंसी अल्टरनेटिंग करंटमध्ये रूपांतरित करण्यासाठी जबाबदार आहे.

- उच्च वारंवारता प्रवाह कमी करण्यासाठी ट्रान्सफॉर्मर वापरला जातो. तोच सुरक्षिततेसाठी जबाबदार आहे आणि उपकरणांना जास्त गरम होण्यापासून प्रतिबंधित करतो.

- पॉवर रेक्टिफायर डिव्हाइसच्या आउटपुटला थेट करंट पुरवण्याचे साधन म्हणून काम करते.

- डिव्हाइस इलेक्ट्रॉनिक युनिटद्वारे नियंत्रित केले जाते.

इन्व्हर्टर वेल्डिंग विविध नाविन्यपूर्ण तंत्रज्ञानाचा वापर करते ज्यामुळे स्थापनेचा आकार आणि वजन लक्षणीयरीत्या कमी होण्यास मदत झाली आहे. त्याच्या लहान आकारामुळे, घरी साठवणे किंवा कामाच्या दरम्यान कोणत्याही सोयीस्कर ठिकाणी स्थापित करणे सोपे आहे. अशा उपकरणांचे वजन 5-15 किलो पर्यंत असते. म्हणजेच, वेल्डिंग मशीन हस्तांतरित करणे कठीण होणार नाही.

इन्व्हर्टर वेल्डिंग विविध नाविन्यपूर्ण तंत्रज्ञानाचा वापर करते ज्यामुळे स्थापनेचा आकार आणि वजन लक्षणीयरीत्या कमी होण्यास मदत झाली आहे. त्याच्या लहान आकारामुळे, घरी साठवणे किंवा कामाच्या दरम्यान कोणत्याही सोयीस्कर ठिकाणी स्थापित करणे सोपे आहे. अशा उपकरणांचे वजन 5-15 किलो पर्यंत असते. म्हणजेच, वेल्डिंग मशीन हस्तांतरित करणे कठीण होणार नाही.

जर तुम्ही इन्व्हर्टर वेल्डिंग मशीनवर योग्यरित्या काम करत असाल तर हे डिव्हाइस कोणत्याही मेटल स्ट्रक्चर्स वेल्ड करण्यास मदत करते. उपकरणांसोबत सूचना पुस्तिका उपलब्ध आहे, ज्यामध्ये इन्व्हर्टर वेल्डिंगसह स्वयंपाक कसा करायचा, धातूच्या प्रकारानुसार इलेक्ट्रोड निवडणे इत्यादी अनेक उपयुक्त माहिती आहे. अनुभवी व्यावसायिकांसाठीही अशी माहितीपत्रक उपयुक्त ठरेल.

खरेदी करताना, रशियन भाषेतील सूचनांच्या उपस्थितीकडे लक्ष देणे आवश्यक आहे, कारण अंध वेल्डिंग वापरणे कठीण आहे, धोक्याचा उल्लेख न करणे. अशी प्रकरणे आहेत जेव्हा उपकरणे "हातातून" विकत घेतली जातात आणि जुन्या मालकांनी सूचना गमावल्या आहेत. मग एक विशेषज्ञ शोधणे सर्वोत्तम आहे जो वेल्डिंग नियंत्रणाचे मुख्य मुद्दे स्पष्टपणे दर्शवेल

अगदी सामान्य निर्देशाशिवाय स्वतःहून चाचणी सुरू करणे अशक्य आहे.

मग एक विशेषज्ञ शोधणे सर्वोत्तम आहे जो वेल्डिंग नियंत्रणाचे मुख्य मुद्दे स्पष्टपणे दर्शवेल. अगदी सामान्य निर्देशाशिवाय स्वतःहून चाचणी सुरू करणे अशक्य आहे.