- seams काय असावे?

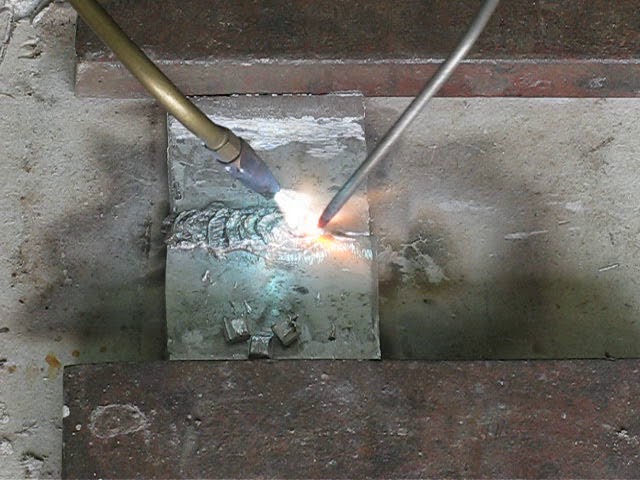

- स्लॅग काढणे

- वेल्डिंगचे नियम आणि वैशिष्ट्ये

- महत्त्वाच्या वेल्डिंग टिप्स

- अपार्टमेंटमध्ये वेल्डिंगची वैशिष्ट्ये

- अर्ध-स्वयंचलित वेल्डिंग मशीनचे प्रकार, त्यांचे फायदे आणि तोटे

- गॅस टॉर्च वेल्डिंग तंत्रज्ञान

- कामाची तयारी आणि सोल्डरिंग

- फ्लक्स अनुप्रयोग

- अंतिम टप्पा

- गॅल्वनाइझिंग स्टीलच्या पद्धती

- गॅल्व्हनिक मार्ग

- फवारणी

- हॉट डिप गॅल्वनाइजिंग

- अर्धस्वयंचलित वेल्डिंग पद्धती

- गॅल्वनाइजिंग शिजवण्यासाठी कोणते इलेक्ट्रोड.

- इलेक्ट्रोडसह गॅल्वनाइज्ड पाईप्सचे वेल्डिंग

- कोणते तंत्रज्ञान वापरले जाते

- प्रक्रिया बारकावे

- गॅस बर्नर अनुप्रयोग

- तयारी आणि सोल्डरिंग

- निष्कर्ष

seams काय असावे?

पाईप्सचे इलेक्ट्रिक वेल्डिंग.

अटी आणि आवश्यकता, वापरणी सुलभतेनुसार पाईप्स वेल्डेड केले जातात

चाप कसा हलेल, कोणत्या दिशेने काम सुरू करायचे हे पाहणे महत्त्वाचे आहे. आपण ताबडतोब कंसची दिशा आणि विशालता निश्चित केली पाहिजे

जर ते लांब असेल तर धातू वितळताना ऑक्सिडाइझ होईल, नायट्राइड होऊ लागेल आणि कार्यरत पृष्ठभागावर थेंब पसरतील. शिवण याचा परिणाम नाही इतक्या चांगल्या गुणवत्तेचे, ते सच्छिद्र बनते, ते प्लंबिंगसाठी पूर्णपणे अनुपयुक्त आहे.

वेल्डिंगचे काम करताना, हे लक्षात घेतले पाहिजे की कमानीची हालचाल तीन दिशांनी केली जाऊ शकते:

- इलेक्ट्रोडच्या अक्षासह अनुवादात्मक हालचाल.या प्रकरणात, वेल्डिंग चाप इष्टतम स्थितीत ठेवली जाते, सीमची गुणवत्ता उत्कृष्ट आहे. इलेक्ट्रोड आणि वेल्ड पूलमधील जागेत, जलद आणि उच्च-गुणवत्तेचे काम सुनिश्चित करण्यासाठी आवश्यक असलेल्या अटी नक्की पाळल्या जातात. वेल्डिंग दरम्यान, इलेक्ट्रोड सतत त्याच्या अक्षावर हलविला जाणे आवश्यक आहे जेणेकरून अंतर समान राहील आणि कमानीची लांबी स्थिर असेल.

- जर हालचाल अनुदैर्ध्य असेल, तर वेल्डिंग सीम तयार होत असलेल्या अक्षाच्या बाजूने थ्रेड सारखी मणी दिसेल. परिणामी सीमची जाडी इलेक्ट्रोडच्या गतीवर अवलंबून असेल. रोलरची रुंदी आहे जी वापरलेल्या इलेक्ट्रोडच्या व्यासापेक्षा सुमारे 2-3 मिमी मोठी आहे. मणी स्वतः एक वेल्ड आहे, परंतु ते अरुंद आहे, दोन पाईप विभाग जोडलेले असताना मजबूत कनेक्शन तयार करण्यासाठी पुरेसे नाही. शिवण मजबूत आणि रुंद करण्यासाठी, हालचाली दरम्यान इलेक्ट्रोडला अशा प्रकारे हलविणे आवश्यक आहे की ते क्षैतिजरित्या देखील हलते, म्हणजे. भविष्यातील शिवण ओलांडून.

- वेल्डिंग दरम्यान पार्श्व चळवळ देखील वापरली जाते. दोलन प्रकाराच्या परस्पर हालचाली करणे आवश्यक आहे. प्रत्येक वैयक्तिक केससाठी हालचालींची रुंदी वेगळी असते, ती वैयक्तिक आधारावर निर्धारित केली जाते. पायरीची रुंदी विविध घटकांद्वारे प्रभावित होते. हे आकार, भविष्यातील सीमची स्थिती, वेल्डेड सामग्रीची वैशिष्ट्ये, कनेक्शनला लागू होणारी आवश्यकता आहे. इलेक्ट्रिक वेल्डिंग सहसा इलेक्ट्रोडच्या व्यासाच्या 1.5-5 पट सीमची रुंदी प्रदान करते.

हालचालीची दिशा निवडताना, दोन पाईप्सला कडा असणे आवश्यक आहे हे लक्षात घेतले पाहिजे. ते पूर्णपणे वितळले आहेत, शिवण मजबूत आणि विश्वासार्ह असणे आवश्यक आहे जेणेकरून ते नियोजित भार सहन करू शकेल.

स्लॅग काढणे

दोन पाईप्समधील कनेक्शन पूर्ण झाल्यानंतर, शिवण थंड होऊ देणे आवश्यक आहे, त्यानंतर आपण त्याची स्थिती तपासू शकता. बर्याच भागांसाठी, परिणामी स्लॅगपासून ते साफ करणे आवश्यक आहे. जेव्हा इलेक्ट्रोडवरील फ्लक्स जळतो तेव्हा ते वेल्डिंग प्रक्रियेदरम्यान तयार होते. हे तपासणे इतके अवघड नाही आहे, थंड झाल्यानंतर, आपल्याला हातोड्याने शिवण ठोठावण्याची आवश्यकता आहे. जर स्लॅग असेल तर ते उडून जाईल, त्याखाली एक चमकदार आणि स्वच्छ शिवण उघडेल, इलेक्ट्रिक वेल्डिंगनंतर उरते. कनेक्शन आणि पाईप्सचे नुकसान होऊ नये म्हणून, प्रथम 2-3 सेमी लांबीच्या लहान भागात सराव करणे चांगले आहे. जर सर्व काही स्वच्छ आणि सुबकपणे बाहेर पडले तर आपण मेटल पाइपलाइन वेल्डिंग सुरू करू शकता.

इलेक्ट्रिक वेल्डिंग हे दिसते तितके क्लिष्ट नाही, परंतु सर्व पायऱ्या आणि आवश्यकतांचे अचूक पालन करणे महत्वाचे आहे. आपण केवळ उच्च-गुणवत्तेची उपकरणे आणि इतर साधने निवडावीत

त्यानंतर, वेल्डिंगचा प्रकार स्वतः आणि शिवण निवडला जातो. हात, चेहरा आणि डोळ्यांसाठी संरक्षणात्मक उपकरणे वापरण्याबद्दल विसरू नका.

वेल्डिंगचे नियम आणि वैशिष्ट्ये

प्रक्रिया सुरू करण्यापूर्वी, आपल्याला प्रक्रियेच्या खालील बारकावे जाणून घेणे आवश्यक आहे:

- एक्सपोजरचे तापमान निवडण्यात अडचण. +400°C वर जस्त वितळण्यास सुरुवात होऊ शकते. आपण तापमान किंचित वाढविल्यास, कोटिंग जळू लागते आणि बाष्पीभवन होते. हे एक मजबूत शिवण निर्मिती प्रतिबंधित करते. कनेक्शन छिद्रपूर्ण आहे, क्रॅकने झाकलेले आहे.

- चाप अस्थिरता. केवळ एक अनुभवी वेल्डर डिव्हाइसच्या ऑपरेशनचा योग्य मोड निवडू शकतो. सुरुवातीच्या कारागिरांना लेपित इलेक्ट्रोड, गॅस संरक्षणात्मक वातावरण किंवा फिलर सामग्री वापरण्याचा सल्ला दिला जातो. जेव्हा उच्च दर्जाचे शिवण तयार करणे आवश्यक असते तेव्हा नंतरचा पर्याय वापरला जातो.

- छिद्र काढण्यात अडचण.शीटचे खराब झालेले क्षेत्र घाण, गंज आणि तेलांपासून पूर्व-साफ केले जाते. दोषाच्या मोठ्या व्यासासह, मेटल इन्सर्ट वापरले जातात, जे पॉइंट पद्धतीने निश्चित केले जातात. 2 मिमी पेक्षा जास्त जाडीच्या भागासाठी, सौम्य स्टील प्लग किंवा बाफल्स वापरले जातात. लहान छिद्रे इच्छित आकारात ड्रिल केली जातात. दोषांचे अंतर्गत पृष्ठभाग थ्रेड केलेले नसावेत.

महत्त्वाच्या वेल्डिंग टिप्स

कोणतीही वेल्डिंग ही एक जटिल तांत्रिक प्रक्रिया मानली जाते ज्यामध्ये अनेक महत्त्वाच्या आवश्यकता पाळल्या पाहिजेत. गॅल्वनाइज्ड स्टीलचे वेल्डिंग जटिल आहे कारण संरक्षणात्मक झिंक कोटिंगसह कार्य करणे देखील आवश्यक आहे. या प्रक्रियेचे मुख्य वैशिष्ट्य म्हणजे गॅल्वनाइझिंग 420 अंश तापमानात आधीच वितळण्यास सुरवात होते आणि 906 अंशांवर ते उकळते आणि बाष्पीभवन होते.

या सर्व प्रक्रियेचा वेल्डेड जॉइंटच्या गुणवत्तेवर नकारात्मक परिणाम होतो, क्रॅक, छिद्र आणि त्यात विविध दोष तयार होऊ लागतात. आणि हे होण्यापासून रोखण्यासाठी, गॅल्वनाइज्ड स्टीलचे वेल्डिंग इतर तापमानांवर केले जाणे आवश्यक आहे आणि एक विशेष संरक्षित गॅस वातावरण देखील असणे आवश्यक आहे.

गॅल्वनाइज्ड स्टील वेल्डिंग वायर आणि तांबे सामान्यतः कार्यक्षम वेल्डिंगसाठी वापरले जातात. अॅल्युमिनियम-कांस्य आणि तांबे-सिलिकॉन मिश्र धातुपासून बनवलेल्या तारा सर्वात योग्य आहेत. जर फिलर वायर वापरली असेल तर गॅल्वनायझेशन वेल्डिंग योग्य असेल.

या पद्धतीमध्ये अनेक सकारात्मक गुण आहेत:

- कामकाजाची प्रक्रिया पार पाडताना, वेल्डला कोणतेही गंज नुकसान होत नाही;

- कमीत कमी प्रमाणात स्पॅटर आहे;

- झिंक कोटिंगचा थोडासा बर्नआउट;

- उष्णता इनपुटची निम्न पातळी;

- स्टीलचे सोल्डरिंग पुढे साध्या प्रक्रियेसह आहे;

- सामग्रीचे कॅथोडिक संरक्षण राखले जाते.

वेल्डिंग प्रक्रियेदरम्यान, जस्त एका विशेष वेल्ड पूलमध्ये जातो आणि यामुळे सांध्यातील क्रॅक, नुकसान, छिद्रे होतात. या कारणास्तव, काम सुरू करण्यापूर्वी, जस्त थर काढून टाकणे आवश्यक आहे.

काढणे सहसा गॅस बर्नर, अपघर्षक चाक, ब्रशेससह चालते. जस्त साफ करण्यासाठी रासायनिक पद्धती देखील आहेत, ज्यामध्ये अल्कली वापरल्या जातात. उपचारानंतर, क्षेत्र पाण्याने धुऊन चांगले वाळवले जाते.

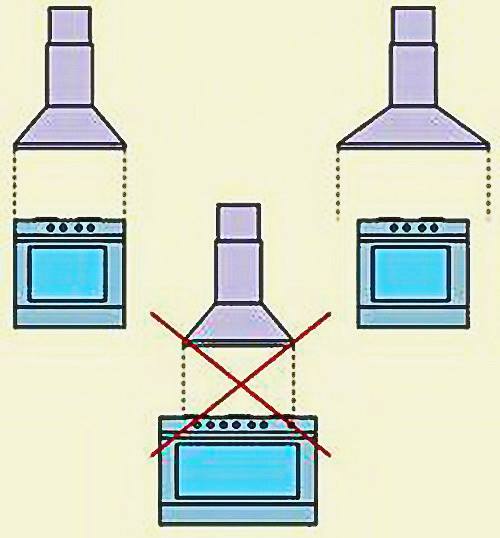

अपार्टमेंटमध्ये वेल्डिंगची वैशिष्ट्ये

वेल्डिंगसाठी लहान व्यासाची कमी-दाब पाइपलाइन, इलेक्ट्रिक आर्क मॅन्युअल किंवा अर्ध-स्वयंचलित वेल्डिंग पारंपारिकपणे वापरली जाते. वेगवेगळ्या व्यासांच्या विभागांच्या जंक्शनवर, अडॅप्टर आवश्यक आहेत; त्यांच्याशिवाय, गॅस पाइपलाइनची विश्वासार्हता कमी होते.

अपार्टमेंटमध्ये गॅस पाईप्स वेल्डिंग करण्यापूर्वी, ते गॅस बंद आहे की नाही ते तपासतात. साइट नष्ट करणे आवश्यक असल्यास, कटर वापरा. पाईप हस्तांतरित करताना, धातूपासून निकेल वेल्डिंग करून संयुक्त मफल केले जाते. मुख्य कामाचे टप्पे:

- अवशिष्ट नैसर्गिक वायू काढून टाकण्यासाठी स्थापना क्षेत्र साफ केले जाते;

- कटर बदललेला विभाग काढून टाकतो;

- संयुक्त कडा साफ, degreased आहेत;

- वेल्डिंग नंतर, ओळ भरली आहे;

- घट्टपणासाठी प्रत्येक सांधे चाचणी मोडमध्ये तपासली जातात (साबण मिश्रण संयुक्तवर लावले जाते, फुगे दिसल्यास, गळती होते).

प्रकल्पाच्या मंजुरीनंतर गॅस पुरवठा संस्थेच्या परवानगीने मुख्य वायरिंगचे काम केले जाते.गॅस पुरवठा बंद करणारे विशेष नळ - शट-ऑफ वाल्व्हच्या टाय-इनसाठी प्रदान करणे अत्यावश्यक आहे.

अपार्टमेंट इमारतींमध्ये, गॅस सेवेच्या नियंत्रणाखाली काम केले जाते; खाजगी घरांमध्ये, मालक स्वतःच पाईप्स स्थापित करू शकतात, परंतु SNiP च्या आवश्यकतांचे पालन करतात.

अनुभवी वेल्डरच्या सैन्याने पाईप्सचे बट कनेक्शन. इमारतीची अग्निसुरक्षा गॅस पाइपलाइनच्या घट्टपणावर अवलंबून असते. अगदी लहान दोषासह, गळती शक्य आहे, म्हणून कनेक्शनचे नियंत्रण अयशस्वी न करता केले जाते.

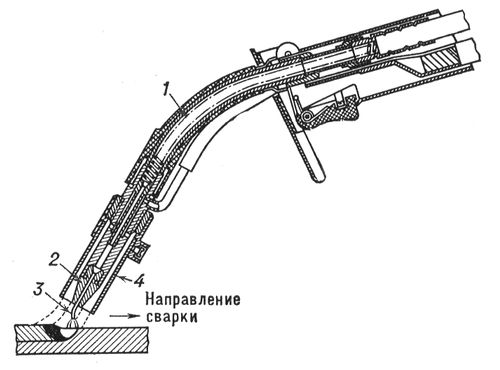

अर्ध-स्वयंचलित वेल्डिंग मशीनचे प्रकार, त्यांचे फायदे आणि तोटे

अर्ध-स्वयंचलित उपभोग्य इलेक्ट्रोड वेल्डिंगसाठी टॉर्च: 1 - मुखपत्र; 2 - बदलण्यायोग्य टीप; 3 - इलेक्ट्रोड वायर; 4 - नोजल.

सध्या, मोठ्या प्रमाणात अर्ध-स्वयंचलित वेल्डिंग मशीनचे उत्पादन केले जात आहे. अर्ध-स्वयंचलित वेल्डिंग मशीन स्टील, अॅल्युमिनियम आणि इतर धातूंचे वेल्डिंग करते. फॅक्टरी वर्कशॉपमध्ये, अर्ध-स्वयंचलित वेल्डिंग मशीन वापरून मशीनच्या धातूच्या पृष्ठभागावर भाग वेल्डेड केले जातात. यासाठी, फॅक्टरी अर्ध-स्वयंचलित उपकरणे साइड नोजलसह सुसज्ज आहेत. अर्ध-स्वयंचलित मशीनमध्ये, अॅल्युमिनियम किंवा स्टील वायर इलेक्ट्रोड म्हणून वापरली जाऊ शकते. डिव्हाइसेसचे वेल्डेड सीम फ्लक्सच्या संरक्षणाखाली किंवा संरक्षणात्मक वायूंमध्ये केले जाते. अशी रचना आहेत ज्यामध्ये वेल्ड फ्लक्स-कोरड वायरसह संरक्षित आहे. अर्ध-स्वयंचलित मशीन खालील प्रकारांमध्ये विभागल्या आहेत:

- स्थिर;

- पोर्टेबल;

- मोबाईल.

डिव्हाइससह स्वयंपाक करण्याचे फायदे:

- 0.5 मिमी पर्यंत लहान जाडी असलेल्या धातूला वेल्ड करणे शक्य आहे.

- गलिच्छ किंवा गंजलेल्या पृष्ठभागावर स्वयंपाक करण्यासाठी देखील उपकरण वापरले जाऊ शकते.

- वेल्डिंगला कमी मजूर खर्च येतो.

- गॅल्वनाइज्ड भागांना तांब्याच्या मिश्र धातुच्या वायरसह वेल्ड करणे शक्य आहे. यामुळे झिंक कोटिंग खराब होत नाही.

अर्ध-स्वयंचलित वेल्डिंगचे तोटे:

- शील्डिंग गॅसचा वापर न केल्यास वेल्डिंग दरम्यान धातू फुटू शकते.

- खुल्या चापमध्ये तीव्र विकिरण असते.

अर्ध-स्वयंचलित कार भाग वेल्डिंग वापरले जाते.

सेमीऑटोमॅटिक डिव्हाइस कारचे तपशील शिजवताना लागू केले जाते. बहुतेक, स्टील आणि अॅल्युमिनियम भाग वेल्डिंग करताना अर्ध-स्वयंचलित वेल्डिंग वापरली जाते.

कामाच्या प्रक्रियेत, एक संरक्षक वायू वापरला जातो: कार्बन डायऑक्साइड, आर्गॉन किंवा हीलियम. बहुतेकदा, स्टीलला आर्गॉन किंवा कार्बन डायऑक्साइडमध्ये वेल्डेड केले जाते.

उर्जा स्त्रोत थेट उलट प्रवाह आहे. अर्ध-स्वयंचलित वेल्डिंग मशीनमध्ये उर्जा स्त्रोत, टॉर्च आणि वायर फीडर समाविष्ट आहे.

सेमीऑटोमॅटिक उपकरणाची मुख्य यंत्रणा वेल्डिंग टॉर्च आहे. हे कामाच्या क्षेत्रामध्ये वेल्डिंग वायर आणि शील्डिंग गॅस पुरवते. फीड यंत्रणा तीन प्रकारची आहे:

- खेचणे;

- ढकलणे

- सार्वत्रिक

गॅस टॉर्च वेल्डिंग तंत्रज्ञान

या पद्धतीचा शोध जर्मन लोकांनी लावला होता, ज्याला UTP देखील म्हणतात. सध्या, गॅस बर्नरसह सोल्डरिंग HLS-B फ्लक्सच्या संयोजनात UTP-1 सोल्डर वापरते. तांबे आणि जस्तवर आधारित रॉडच्या स्वरूपात सोल्डर तयार केले जाते, ते तांबे मिश्र धातु, कास्ट लोह वेल्डिंगसाठी योग्य आहे.

कामाची तयारी आणि सोल्डरिंग

जर तुम्हाला सामान्य स्टील शिजवायचे असेल तर बर्नर 1-2 पोझिशन्स कमी निवडा. ऍसिटिलीन ज्वालामध्ये जास्त ऑक्सिजन असणे आवश्यक आहे जेणेकरून सिलिकॉन, जो सोल्डरचा भाग आहे आणि ऑक्सिजन एकत्र होऊन ऑक्साइड तयार होऊ शकेल. हे महत्वाचे संरक्षणात्मक घटक आहे जे जस्तचे बाष्पीभवन प्रतिबंधित करते.

वेल्डिंग करण्यापूर्वी, गॅल्वनाइज्ड पाईप्सचे तुकडे सोल्डरिंग क्षेत्रापासून 5 सेमी लांबीपर्यंत गरम केले जातात.वेल्डिंग दरम्यान, 40 ° च्या कोनात सोल्डर रॉड संयुक्त अंतरामध्ये आणले जाते, जेथे ते वितळते आणि शिवण वितळलेल्या धातूने भरले जाते. "पुल ऑन" पद्धत वापरणे चांगले आहे, बार मागे नाही तर बर्नरच्या समोर धरून ठेवा. ज्योत स्वत: विभागांना गरम करत नाही, परंतु सोल्डर.

फ्लक्स अनुप्रयोग

वेल्डिंगची प्राथमिक ठिकाणे गम्बोइल ब्रँड HLS-B ने भरलेली आहेत. पेस्टी कंसिस्टन्सीची रचना अशा प्रकारे लागू केली जाते की ते वेल्डेड गॅल्वनाइज्ड पाईप्सच्या प्रत्येक सेगमेंटला कमीतकमी 2 सेमी लांबीसाठी कॅप्चर करते. विशेष न करता स्टील पाईप्स सोल्डरिंग करताना फ्लक्सचा थर 2-3 पट जास्त असावा. कोटिंग

अंतिम टप्पा

4 मिमी पेक्षा जास्त नसलेल्या भिंतीची जाडी असलेले झिंक पाईप्स एका पासमध्ये वेल्डेड केले जातात, जाड पाईप्स 2-3 वेळा सोल्डर केले जातात. थंड झाल्यानंतर, फ्लक्स सीम भागात राहील, ते पाण्याने आणि धातूच्या ब्रशने काढले जाते

साफसफाई करताना, ते जास्त न करणे महत्वाचे आहे, कारण जस्त कोटिंग सहजपणे खराब होते. पाईपच्या आत दिवसा वाहत्या नळाच्या पाण्याने धुतले जाते

गॅल्वनाइझिंग स्टीलच्या पद्धती

स्टीलच्या पृष्ठभागावर झिंक लावण्याचे अनेक मार्ग आहेत. सर्वात सामान्य खालील पद्धती आहेत:

- गॅल्व्हॅनिक पद्धत;

- फवारणी;

- गरम गॅल्वनाइजिंग.

गॅल्व्हनिक मार्ग

गॅल्व्हॅनिक कोटिंग पद्धतीमध्ये विद्युत प्रवाह वापरून उत्पादनावर संरक्षक धातू जमा करण्याची प्रक्रिया असते. ही पद्धत अतिशय सामान्य आहे, कारण ती चांगल्या दर्जाचे संरक्षक कोटिंग मिळवण्यासाठी, संरक्षक थराची जाडी सहजपणे बदलण्यासाठी आणि कमी पुरवठा असलेल्या नॉन-फेरस धातू (उदाहरणार्थ जस्त) वापरण्यासाठी वापरली जाऊ शकते. रबिंग पृष्ठभागांच्या जप्तीचा प्रतिकार वाढवण्याचा हा सर्वोत्तम मार्ग नाही.परंतु ही पद्धत सोपी, तांत्रिकदृष्ट्या प्रगत आहे आणि मोठ्या अचूकतेने कार्य करणे शक्य करते.

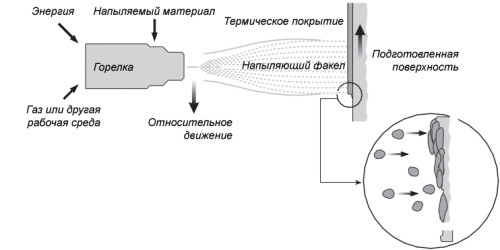

फवारणी

जस्त जमा करण्याची योजना.

या पद्धतीमध्ये विशेष इलेक्ट्रिक आर्क किंवा गॅस फ्लेम गनमधून वितळलेल्या धातूचा लेप लावण्यासाठी पृष्ठभागावर फवारणी केली जाते. झिंक वायर स्प्रे गनमध्ये ठेवली जाते, वितळली जाते आणि उत्पादनावर फवारणी केली जाते. पृष्ठभागावरील झिंकचे वितळलेले थेंब घट्ट होतात, लहान फ्लेक्ससारखे बनतात जे लेप तयार करतात. गॅल्वनाइझिंगची ही पद्धत वापरण्यासाठी, ऊर्जा वापरणारी आणि मोठ्या आकाराची उपकरणे (उदाहरणार्थ, बाथ) आवश्यक नाही. फवारणी केवळ कार्यशाळेतच नव्हे तर स्थापनेदरम्यान थेट शेतात देखील वापरली जाऊ शकते.

हॉट डिप गॅल्वनाइजिंग

स्टीलच्या हॉट-डिप गॅल्वनाइझिंग प्रक्रियेची योजना.

हॉट डिप गॅल्वनाइजिंग ही स्टीलवर झिंक कोटिंग लावण्याची सर्वात मोठी पद्धत मानली जाते. हे वितळलेल्या जस्त (जस्त तापमान सुमारे 500-520 अंश सेल्सिअस) च्या आंघोळीमध्ये अल्पकालीन विसर्जनाद्वारे लागू केले जाते, पूर्वी लोणचे किंवा यांत्रिकरित्या साफ केलेले, कमी केलेले फेरस मेटल फास्टनर्स. झिंक वितळण्याआधी, उत्पादने फ्लक्सिंग आणि प्रीपरेटरी हीटिंगमधून जातात. वितळण्यापासून उत्पादने काढून टाकल्यानंतर, त्यांना थंड करण्यासाठी आणि अतिरिक्त जस्त काढून टाकण्यासाठी सेंट्रीफ्यूगेशन केले जाते. या प्रकारचे गॅल्वनायझेशन खूप व्यापक आहे. हे अद्वितीय आहे की ते दुहेरी गंजरोधक संरक्षण तयार करते: कवच स्वतः आणि झिंक कोटिंगला नुकसान झाल्यास स्टीलचे कॅथोडिक घट होण्याची शक्यता.

स्टीलच्या पृष्ठभागावर लागू केलेल्या झिंक लेयरची जाडी 2 ते 150 मायक्रॉन पर्यंत बदलू शकते.

अर्धस्वयंचलित वेल्डिंग पद्धती

वेल्डिंगच्या विविध पद्धती आहेत. जेव्हा भाग पूर्णपणे बदलले जात नाहीत तेव्हा बट वेल्डिंग वापरली जाते. उदाहरणार्थ, विंगवर पॅच स्थापित करताना ते एंड-टू-एंड वेल्डेड केले जातात. अशा वेल्डिंगसह, धातूच्या पातळ शीटच्या बाजूला चेम्फर्स काढणे आवश्यक नाही. जर धातूची जाडी 2 मिमी पेक्षा जास्त असेल तर चेम्फर्स काढून टाकणे आवश्यक आहे.

काम सुरू करण्यापूर्वी, भागांची अचूक फिटिंग करणे आवश्यक आहे. फिटिंग करताना, भागांच्या कडांमध्ये कोणतेही अंतर नसावे. फिटिंग पूर्ण न केल्यास, यामुळे भाग आणि धातूच्या पृष्ठभागाचे विकृतीकरण होऊ शकते ज्यावर ते वेल्डेड केले जातील.

ही पद्धत शरीराचे भाग आणि कारच्या बाह्य पृष्ठभागाच्या वेल्डिंगसाठी वापरली जाते. उच्च वेल्डिंग अचूकता आवश्यक असलेल्या प्रकरणांमध्ये बट वेल्डिंग वापरली जाते. खराब झालेल्या भागाच्या जागी नवीन घटक वेल्ड करणे आवश्यक असू शकते. या प्रकरणात, संपूर्ण भाग बदलला जात नाही, परंतु त्याचा फक्त एक भाग. हे करण्यासाठी, बट वेल्डिंग सतत शिवण सह चालते. मग ते साफ करतात. उच्च-गुणवत्तेच्या वेल्डिंगसह, स्ट्रिपिंग केल्यानंतर, आपल्याला पोटीनची आवश्यकता नाही.

बट वेल्डिंग योजना.

बट वेल्डिंग करताना, आपल्याला फिटिंग भागांवर बरेच काम करावे लागेल. म्हणून, असे काम उच्च पात्र वेल्डरद्वारे केले पाहिजे. मोठ्या जाडीसह धातूचे बट वेल्डिंग करणे खूप सोपे आहे. त्याला अचूक फिटिंगची आवश्यकता नाही. सतत स्पॉट सीमसह वेल्डिंग केले जाते.

ओव्हरलॅप वेल्डिंग सर्वात सामान्य आहे. अशा वेल्डिंगसह, धातूचा एक भाग दुसर्यावर लावला जातो. वेल्डिंग दुरुस्ती पॅच करताना ओव्हरलॅप वेल्डिंग वापरली जाते. थ्रेशोल्ड, स्पार्स, अॅम्प्लीफायर्स बदलताना किंवा दुरुस्त करताना या प्रकारच्या वेल्डिंगचा वापर केला जातो.

छिद्रातून वेल्डिंग हे ओव्हरलॅप वेल्डिंगचा एक प्रकार आहे. कार दुरुस्तीसाठी वापरले जाते.तसेच, इलेक्ट्रिक रिव्हेट पद्धतीचा वापर करून, नवीन भाग वेल्डेड केले जाऊ शकतात, उदाहरणार्थ, पंख, शरीराच्या शक्ती घटकांवर थ्रेशोल्ड.

वेल्डचे खालील प्रकार आहेत:

- बिंदू

- घन;

- सतत मधूनमधून.

स्पॉट वेल्ड हे एकमेकांपासून विशिष्ट अंतरावर स्थित वेल्डिंग स्पॉट आहे.

स्पॉट वेल्ड एक वेल्ड पॉइंट आहे जो एकमेकांपासून विशिष्ट अंतरावर स्थित असतो. हे अंतर 1 मिमी ते अनेक सेमी पर्यंत बदलते.

सतत सीममध्ये बिंदू असतात जे एकमेकांच्या पुढे असतात आणि एकमेकांना ओव्हरलॅप करतात. एक सतत शिवण वापरले जाते जेव्हा बट वेल्डिंग धातूची जाडी वेगळी असते. कारच्या शरीरात, अशी शिवण वापरली जात नाही, कारण विकृती टाळण्यासाठी शरीर प्लास्टिकचे असणे आवश्यक आहे.

सतत सीममध्ये उच्च शक्ती असते, परंतु सांध्यांना लवचिकता देत नाही. उच्च शक्तीचे वेल्डेड सांधे तयार करण्यासाठी एक सतत शिवण वापरला जातो, उदाहरणार्थ, बाथहाऊसमध्ये स्थापित केलेल्या पाण्याच्या टाकीला वेल्डिंग करताना किंवा स्टील प्रोफाइलमधून भाग बनवताना.

सतत अधूनमधून येणारा शिवण म्हणजे अंतर असलेल्या सीमच्या सतत विभागांचा बदल. घन विभाग आणि अंतरांचे अंतर वेल्डरद्वारे ध्येयावर अवलंबून निवडले जाते. अशा सीमसह, शरीरातील शक्ती घटक, मोठ्या जाडीच्या धातूपासून बनविलेले, वेल्डेड केले जातात.

गॅल्वनाइजिंग शिजवण्यासाठी कोणते इलेक्ट्रोड.

गॅल्वनाइझिंग हे त्यापैकी एक आहे सर्वात प्रभावी मार्ग, गंज विरुद्ध स्टील संरक्षण. बिल्डिंग स्ट्रक्चर्स, पाईप्स, हायड्रॉलिक स्ट्रक्चर्सच्या निर्मितीमध्ये हे मोठ्या प्रमाणावर वापरले जाते. धातूवर झिंक लागू करण्याचे अनेक मार्ग आहेत - ही गॅल्व्हॅनिक पद्धत आहे, हॉट-डिप गॅल्वनाइझिंग आणि फवारणी. सॉन झिंक लेयरची जाडी 3 ते 150 मायक्रॉन पर्यंत बदलते.

झिंकचा उत्कलन बिंदू 906 सेल्सिअस असल्याने, वेल्डिंग दरम्यान त्याचे बाष्पीभवन वेगाने होते. बाष्पीभवन झाल्यावर, जस्त हानिकारक धुके सोडते, ज्यामुळे दम्याचा अटॅक येऊ शकतो. वेल्डिंगच्या वेळी तीव्र बाष्पीभवनासह, जस्त वेल्ड पूलमध्ये प्रवेश करते आणि यामुळे, वेल्डमध्ये छिद्र आणि क्रिस्टलायझेशन क्रॅक तयार होतात. या संदर्भात, वेल्डिंगच्या ठिकाणाहून जस्त थर साफ करणे आवश्यक आहे. काही प्रकरणांमध्ये, जस्त थर काढून टाकणे शक्य नाही आणि नंतर अशा पद्धती लागू करणे आवश्यक आहे ज्यामुळे उच्च-गुणवत्तेचे वेल्ड प्राप्त करणे शक्य होईल. मॅन्युअल आर्क वेल्डिंगची पद्धत निवडताना, इलेक्ट्रोडची योग्य निवड महत्वाची भूमिका बजावते. कार्बन स्टील्सवर वेल्डिंगसाठी, रुटाइल-कोटेड इलेक्ट्रोड्स सर्वात योग्य आहेत आणि लो-अलॉय स्टील्सवर वेल्डिंगसाठी, बेसिक-लेपित इलेक्ट्रोडला प्राधान्य दिले पाहिजे.

गॅल्वनाइज्ड पाईप्सच्या वेल्डेड बट आणि फिलेट वेल्ड्समध्ये छिद्र होण्यापासून रोखण्यासाठी, वर्तमान वाढवणे आणि वेल्डिंगची गती कमी करणे आवश्यक आहे. जर पाईप्स सकारात्मक तापमानात चालवल्या गेल्या तरच सीमच्या गुणवत्तेवर झिंकचा मोठा प्रभाव पडत नाही. झिंक लेयरला नुकसान न करता गॅल्वनाइज्ड पाईप्स कनेक्ट करण्यासाठी, सोल्डरिंग पद्धत वापरा. परिणामी सीममध्ये खूप उच्च वैशिष्ट्ये आहेत, स्थापनेची वेळ आणि किंमत लक्षणीयरीत्या कमी झाली आहे, सीममध्ये उच्च घट्टपणा आणि गंज प्रतिकार आहे. या पद्धतीने शिवण मिळविण्यासाठी, फ्लक्ससह इलेक्ट्रोड आणि सोल्डर लेपित वापरणे आवश्यक आहे.सामान्य गॅल्वनाइज्ड वॉटर पाईप्स पारंपारिक इलेक्ट्रोड वापरुन उत्तम प्रकारे वेल्डेड केले जातात.

स्टील वेल्डिंग इलेक्ट्रोड

इलेक्ट्रोड्स LEZ

इलेक्ट्रोडसह गॅल्वनाइज्ड पाईप्सचे वेल्डिंग

संरक्षक कोटिंगशिवाय स्टील पाईप्स त्वरीत खराब होतात आणि अयशस्वी होतात. म्हणून, संरक्षणात्मक झिंक लेयर लागू करण्यासाठी तंत्रज्ञान विकसित केले गेले, जे सामग्रीचे सेवा आयुष्य जवळजवळ दहापट वाढवते.

गॅल्वनाइज्ड पाईप्स आज सर्वत्र वापरल्या जातात, ते स्टेनलेस स्टील उत्पादनांपेक्षा स्वस्त आहेत आणि तांत्रिक वैशिष्ट्यांच्या बाबतीत ते त्यांना मिळणार नाहीत. परंतु जस्तच्या वितळण्याच्या बिंदूशी आणि या धातूच्या इतर गुणधर्मांशी संबंधित एक नकारात्मक बिंदू आहे.

कोणते तंत्रज्ञान वापरले जाते

वेल्डिंग गॅल्वनाइज्ड पाईप्सचे वरील सर्व तोटे लक्षात घेऊन, दोन विशेष तंत्रज्ञान विकसित केले गेले आहेत ज्यामध्ये वेल्डिंग प्रक्रिया केली जाते जेणेकरून गॅल्वनाइजेशन कोसळू नये.

पहिल्या तंत्रज्ञानामध्ये, वेल्डिंग झोनचा उपचार एका विशेष सामग्रीसह केला जातो - एक फ्लक्स, जो संयुक्त बंद करतो आणि जस्त जळण्यापासून प्रतिबंधित करतो, म्हणजेच वायूच्या अवस्थेत जाण्यापासून प्रतिबंधित करतो.

ते काही थर्मल उर्जा स्वतःवर घेते आणि आत, फ्लक्सच्या खाली, जस्त वितळते आणि चिकट-द्रव बनते. हा धातू दोन गॅल्वनाइज्ड पाईप्सच्या जोडणीला आच्छादित करतो, समान रीतीने त्यांचे टोक झाकतो. त्यामुळे संरक्षणात्मक थर तुटलेला नाही.

दुसरे तंत्रज्ञान विशेष इलेक्ट्रोड वापरते जे उच्च प्रवाह सहन करू शकतात. ही पद्धत वेल्डिंगची वेळ कमी करण्याच्या स्थितीवर आधारित आहे, ज्या दरम्यान जस्तला बाष्पीभवन करण्याची वेळ नसते.

म्हणजेच, वेल्डिंग प्रक्रिया इतक्या लवकर आणि कनेक्शनची गुणवत्ता कमी न करता केली जाते की संरक्षणात्मक कोटिंगला गॅसमध्ये बदलण्यास वेळ मिळत नाही.

गॅल्वनाइज्ड पाईप्सच्या वेल्डिंगसाठी हे तंत्रज्ञान आज सर्वत्र वापरले जाते. आणि केवळ तेच नाही जे गॅससाठी पाइपलाइनमध्ये किंवा बांधकामातील लोड-बेअरिंग स्ट्रक्चर्समध्ये एकत्र केले जातात.

पाणी पुरवठ्यामध्ये, वाहत्या पाण्याच्या कृती अंतर्गत, जस्त विरघळते आणि अंशतः बाहेरून काढले जाते. त्यामुळे मानवी आरोग्याला धोका नाही.

प्रक्रिया बारकावे

वेल्डिंग प्रक्रियेसाठीच, ते पाईपच्या भिंतीच्या जाडीवर आधारित आहे. जर हे सूचक 3 मिमी पेक्षा जास्त नसेल, तर पाईप्सचे टोक प्राथमिक तयारीशिवाय इलेक्ट्रोडद्वारे जोडलेले आहेत, त्यांच्यामध्ये 2-3 मिमी अंतर ठेवतात.

अर्थात, पृष्ठभागांची स्वच्छता (बाह्य आणि अंतर्गत दोन्ही) परिपूर्ण असणे आवश्यक आहे, म्हणून ते घाण स्वच्छ केले जातात आणि अल्कोहोल किंवा सॉल्व्हेंटने कमी केले जातात.

जर जाडी 3 मिमी पेक्षा जास्त असेल, तर गॅल्वनाइज्ड पाईप्सच्या शेवटी 1.5-2 मिमीच्या ब्लंटिंगसह, भिंतीच्या जाडीवर अवलंबून एक चेंफर बनविला जातो. वेल्डिंग प्रक्रियेदरम्यान चेम्फर्समधील जागा इलेक्ट्रोड रॉडमधून वितळलेल्या धातूने भरली जाते.

हेच मोठ्या व्यासासह इलेक्ट्रोडवर लागू होते. याउलट, जर विद्युत् प्रवाह लहान असेल किंवा उपभोग्य वस्तूंचा व्यास लहान असेल तर प्रवेशाचा अभाव उद्भवेल. आणि हे संयुक्त गुणवत्तेत घट आहे.

वेल्डिंग झोनसह इलेक्ट्रोडच्या हालचालीच्या गतीवर देखील बरेच काही अवलंबून असेल. येथे, मागील प्रकरणांप्रमाणे, मंद हालचाल स्टील आणि गॅल्वनाइज्ड लेयरमधून जळण्याची शक्यता आहे.

उच्च गती अजूनही आत प्रवेश समान अभाव आहे. योग्य वेल्डिंग गती अनुभव येतो. आणि जितक्या वेळा आपल्याला गॅल्वनाइज्ड पाईप्स वेल्ड करावे लागतील तितके चांगले शिवण प्राप्त होईल.

गॅस बर्नर अनुप्रयोग

आपण गॅस बर्नर वापरून दोन गॅल्वनाइज्ड पाईप्स कनेक्ट करू शकता.वाढत्या प्रमाणात, ते "UTP" असे लेबल असलेले तंत्रज्ञान वापरतात, ज्याचा एकदा जर्मन लोकांनी शोध लावला होता.

हे करण्यासाठी, त्यांनी एचएलएस-बी फ्लक्सचा वापर केला, जो झिंक कोटिंगला लुप्त होण्यापासून संरक्षण करतो. आज, या तंत्रज्ञानाचा वापर करून यूटीपी -1 ब्रँडच्या रॉड्स ऑफर केल्या जातात - हे 2 मिमी जाड रॉडच्या स्वरूपात तांबे-जस्त सोल्डर आहे. त्यासह, आपण केवळ गॅल्वनाइज्ड उत्पादनेच नव्हे तर तांबे मिश्र धातु, कास्ट लोह देखील शिजवू शकता.

तयारी आणि सोल्डरिंग

प्रक्रियेची तयारी इलेक्ट्रोडसह गॅल्वनाइज्ड पाईप्स वेल्डिंगसाठी वापरल्या जाणार्या समान आहे. परंतु काही वैशिष्ट्ये आणि मानदंड आहेत जे GOSTs आणि SNiPs द्वारे स्थापित केले जातात.

हीटरची संख्या सामान्य स्टील पाईप्स वेल्डिंगपेक्षा 1-2 पोझिशन्स कमी निवडली जाते.

निष्कर्ष

शेवटी, मी यावर जोर देतो की गॅल्वनाइज्ड पाईप्सच्या बाबतीत वेल्डिंग वापरणे अद्याप शक्य आहे. तंत्रज्ञानामुळे संरक्षक कोटिंग जतन करणे शक्य होते आणि वेल्डिंग पॉईंट्सवर पाइपलाइन जलद गंज होण्याच्या जोखमीवर उघड होऊ नये. SNiP मध्ये अंतर्निहित नियम आणि नियमांचे पालन करणे पुरेसे आहे, योग्य इलेक्ट्रोड, फ्लक्स, सोल्डर वापरा.