- नुकसानीचे स्थान निश्चित करणे

- अॅल्युमिनियम बॅटरीचे फायदे आणि तोटे

- तांबे रेडिएटर सोल्डर कसे करावे

- जटिल कॉन्फिगरेशनच्या अॅल्युमिनियम रेडिएटरची दुरुस्ती आणि सोल्डरिंग

- प्लॅस्टिक कार रेडिएटर दुरुस्त करण्यासाठी टिपा

- रेडिएटर निवड

- घरी अॅल्युमिनियम रेडिएटर सोल्डर कसे करावे?

- ड्युरल्युमिन नुकसान पुनर्संचयित

- अॅल्युमिनियम बॅटरी डिव्हाइस

- अॅल्युमिनियम हीटिंग रेडिएटर्सची तांत्रिक वैशिष्ट्ये

- अॅल्युमिनियम रेडिएटर्सचे फायदे आणि तोटे

- रेडिएटर गळतीची कारणे

- अॅल्युमिनियम हीटसिंक कसे सोल्डर करावे

- रेडिएटरची घट्टपणा कमी होण्याची मुख्य कारणे, चिन्हे, दुरुस्तीची वैशिष्ट्ये

- सोल्डरिंग अॅल्युमिनियमसाठी साहित्य

- अॅल्युमिनियम रेडिएटर्सची वैशिष्ट्ये

- कूलिंग सिस्टममध्ये गळती कशी शोधावी

- कार रेडिएटरचे प्लास्टिकचे भाग कसे सील करावे

- सूचना - कार कूलिंग रेडिएटरचे प्लास्टिकचे भाग कसे सोल्डर करावे

- कोल्ड वेल्डिंगचा वापर

नुकसानीचे स्थान निश्चित करणे

ऑटोमोटिव्ह रेडिएटर्सना नुकसान होण्याचा सर्वात मोठा धोका असतो, कारण ते तीव्र कंपनांच्या प्रभावाखाली वेगवेगळ्या चिन्हे असलेल्या तापमानाच्या परिस्थितीत कार्य करतात. अशा उपकरणांना यांत्रिक नुकसान झाल्याची प्रकरणे वगळली जात नाहीत.

ऑटोमोटिव्ह रेडिएटर्सना नुकसान होण्याचा सर्वात मोठा धोका असतो, कारण ते तीव्र कंपनांच्या प्रभावाखाली वेगवेगळ्या चिन्हे असलेल्या तापमानाच्या परिस्थितीत कार्य करतात. अशा उपकरणांना यांत्रिक नुकसान झाल्याची प्रकरणे वगळली जात नाहीत.

कमी सामान्यपणे, एअर कंडिशनर रेडिएटर्सची दुरुस्ती केली जाते, ज्याचा वापर कंडेनसर आणि बाष्पीभवन म्हणून केला जातो. पण असे प्रसंगही घडतात. जेव्हा हवामान नियंत्रण अचानक लक्झरी कारमध्ये गरम हंगामात काम करणे थांबवते तेव्हा हे खूप अप्रिय आहे.

सर्वात प्रभावी आणि स्वस्त दुरुस्ती पद्धतींपैकी एक म्हणजे सोल्डरिंग रेडिएटर्स.

कार रेडिएटर खराब झाल्यास, वेळेवर खराबी ओळखणे आणि त्याचे निराकरण करण्याचा प्रयत्न करणे खूप महत्वाचे आहे.

ऑटोरेडिएटर, जो इंजिन कूलिंग सिस्टमचा भाग आहे, त्याचा एक अतिशय महत्त्वाचा घटक आहे. संरचनात्मकदृष्ट्या, या उपकरणामध्ये दोन उभ्या टाक्या असतात ज्या मोठ्या संख्येने पातळ आडव्या नळ्यांनी जोडलेल्या असतात. त्यांच्यामध्ये फिरणारे शीतलक, नैसर्गिक उष्मा विनिमयाद्वारे, हवेला उष्णता देते आणि थंड होते. उष्णता हस्तांतरण सुधारण्यासाठी, सभोवतालच्या हवेच्या संपर्कात असलेल्या नळ्यांच्या पृष्ठभागाची वाढ केली जाते. हे करण्यासाठी, पातळ मेटल प्लेट्स त्यांना सोल्डर केल्या जातात - पंख.

रेडिएटरच्या नुकसानाची चिन्हे ऑपरेशन दरम्यान इंजिनच्या तापमानात वाढ, तसेच शीतलक पातळीत घट. अर्थात, द्रवपदार्थ कमी होणे किंवा होऊ शकते. रेडिएटरद्वारे, परंतु बहुतेकदा हा नोड कारण असतो. दृश्यमानपणे, शीतलक गळतीचे निरीक्षण करून मोठे नुकसान निश्चित केले जाऊ शकते. परंतु गरम इंजिनवर, हे करणे खूप कठीण होईल, कारण अँटीफ्रीझ त्वरित बाष्पीभवन होईल. काही संयुगे विशेष रंगद्रव्यांसह रंगविले जातात जे कोरडे झाल्यानंतर भागाच्या पृष्ठभागावर राहतात, ज्यामुळे नुकसान साइट ओळखण्यास मदत होते.

रेडिएटरमध्ये गळती झाली आहे आणि कोणतेही नुकसान दिसत नसल्यास, शीतलक काढून टाकल्यानंतर डिव्हाइस कारमधून काढून टाकणे आवश्यक आहे. त्यानंतर, सर्व छिद्रे बंद करणे आवश्यक आहे, एक सोडून, आणि थोडा दाबाने त्यात हवा पुरवठा करणे, रेडिएटरला पाण्याच्या कंटेनरमध्ये कमी करणे. उदयोन्मुख हवाई फुगे पासून, छिद्राचे स्थान निश्चित करणे शक्य होईल.

अॅल्युमिनियम बॅटरीचे फायदे आणि तोटे

योग्य असेंब्लीसाठी, अॅल्युमिनियम सिस्टमचे पृथक्करण करण्यासाठी, आपल्याला उपकरणांचे फायदे आणि तोटे जाणून घेणे आवश्यक आहे.

बायमेटेलिक रेडिएटर्सच्या फायद्यांमध्ये हे समाविष्ट आहे:

- अॅल्युमिनियमची चांगली थर्मल चालकता - शीतलक दाबांच्या अस्थिरतेची भरपाई करण्यास मदत करते.

- सामग्रीचे हलके वजन - स्थापनेची प्रक्रिया सुलभ करते, गंतव्यस्थानावर वितरण. हीटिंगशी संबंधित दुरुस्तीचे काम, आपण ते स्वतः करू शकता.

- तांबे, कास्ट आयर्न समकक्षांच्या तुलनेत किंमत अधिक परवडणारी आहे.

- पुरेसा भोक व्यास.

- जलद गरम करणे, जलद थंड करणे - आपल्याला बाहेरील हवामानानुसार कमी वेळेत इष्टतम तापमान सेट करण्याची परवानगी देते.

- हे सार्वत्रिक नाही, ते सर्व सिस्टीममध्ये बसत नाही, स्थापनेसाठी अडॅप्टर आवश्यक आहेत.

- हवेच्या स्थिरतेचे उच्च धोके, गळती, अॅल्युमिनियम रेडिएटर्स दबाव वाढीस चांगला प्रतिसाद देत नाहीत.

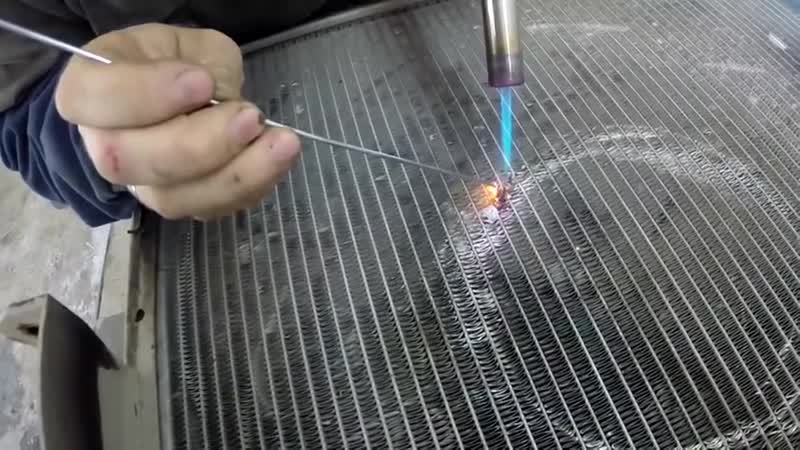

तांबे रेडिएटर सोल्डर कसे करावे

काम करण्यासाठी, आपल्याला खालील साधने आणि सामग्रीची आवश्यकता असेल:

- सोल्डरिंग साधन.

- सोल्डरिंगसाठी मिश्र धातु (सोल्डर).

- दिवाळखोर (एसीटोन).

- फ्लक्स किंवा रोसिन.

- पक्कड.

- टॅसल.

- धातूचा ब्रश.

- बारीक-दाणेदार सॅंडपेपर.

सोल्डरिंग टूल म्हणून, कमीतकमी 100 डब्ल्यू किंवा गॅस बर्नरची शक्ती असलेले इलेक्ट्रिक सोल्डरिंग लोह वापरले जाते.

च्या साठी कॉपर हीटसिंक सोल्डरिंग दोन प्रकारचे सोल्डरिंग इस्त्री त्यांच्या स्वत: च्या हातांनी वापरले जातात. मोठ्या प्रमाणात नुकसान झालेल्या भागांची दुरुस्ती करण्यासाठी, विस्तृत टीपसह सोल्डरिंग इस्त्री वापरली जातात. लहान दोष सील करण्यासाठी - एक अरुंद टिप सह.

जाळीचे नष्ट झालेले घटक काढून टाकण्यासाठी पक्कड डिझाइन केले आहे.

पृष्ठभाग degreasing करण्यासाठी दिवाळखोर नसलेला आवश्यक आहे.

घाण आणि गंजापासून शेगडी स्वच्छ करण्यासाठी धातूचा ब्रश आवश्यक आहे.

मेटल धूळ आणि वितळणार्या उत्पादनांपासून नुकसान साइट साफ करण्यासाठी सॅंडपेपर आवश्यक आहे.

ब्रश रोझिन किंवा फ्लक्स लागू करण्यासाठी डिझाइन केलेले आहे. हे साहित्य धातूच्या पृष्ठभागावर सोल्डरला चांगले चिकटविण्यासाठी वापरले जाते.

सोल्डरिंग कॉपर रेडिएटर्ससाठी, POS-60 आणि POS-61 ब्रँडचे टिन-लीड सोल्डर वापरले जातात.

जटिल कॉन्फिगरेशनच्या अॅल्युमिनियम रेडिएटरची दुरुस्ती आणि सोल्डरिंग

अॅल्युमिनियम कार रेडिएटर कसे वेल्ड करायचे हे ठरवताना, लोह रोझिन फ्लक्स आणि होममेड फ्लक्स वापरण्याच्या पद्धती प्रभावी नाहीत. ऑटोमोबाईल रेडिएटरच्या पातळ-भिंतीच्या नळ्या उत्पादनाच्या डिझाइन वैशिष्ट्यांमुळे सोल्डर करणे कठीण आहे.

अशा परिस्थितीत, आपण कमी वितळण्याच्या बिंदूसह आणि विशेष आकारमानासह सोल्डर वापरून वैकल्पिक पद्धतीचा अवलंब करू शकता.

सोल्डरिंग करण्यापूर्वी तयारीचे टप्पे:

- ड्रिल किंवा स्क्रू ड्रायव्हरवर एमरी किंवा विशेष नोजलसह ऑक्साईड फिल्म काढा;

- एक दिवाळखोर नसलेला सह दोष साइट degrease;

- भोक कमी करण्यासाठी रेडिएटर ट्यूबच्या खराब झालेल्या भागाला पक्कड लावा.

नंतर सोल्डरिंग प्रक्रियेकडे जा. प्रथम, गॅस बर्नरच्या आगीने इच्छित क्षेत्र गरम केले जाते. नंतर कमी वितळण्याच्या बिंदूसह सोल्डरचा एक रॉड ज्योतमध्ये आणला जातो आणि खराब झालेल्या भागावर अनेक वेळा त्यातून जातो. प्रत्येक वेळी, सोल्डरचे कण छिद्राच्या कडांना चिकटून राहतील, छिद्राच्या आत जातील. ट्यूबवरील दोष हळूहळू "घट्ट" होईल.

या पद्धतीसह शेवटची गोष्ट म्हणजे अॅल्युमिनियमसाठी उच्च-तापमान चिकटून दोष सील करणे. हे सर्वात लहान मायक्रोपोरेस बंद करेल आणि दुरुस्ती चांगल्या दर्जाची असेल.

प्लॅस्टिक कार रेडिएटर दुरुस्त करण्यासाठी टिपा

वाहन कूलिंग सिस्टीम हे अत्यंत महत्वाचे घटक आहेत जे सर्वात जास्त लोड केलेले घटक आणि वाहनाच्या भागांचे नियमित कार्य सुनिश्चित करतात.

जर सुरुवातीच्या काळात ते पूर्णपणे विविध प्रकारच्या धातूपासून बनलेले असतील तर आज प्लास्टिकच्या नमुन्यांना सामोरे जाणे अधिक आवश्यक आहे.

जरी ते काही मेटल रेडिएटर्सपेक्षा काहीसे अधिक गतिमानपणे स्थिर असले तरी, त्यांची दुरुस्ती करताना महत्त्वपूर्ण समस्या उद्भवू शकतात.

रेडिएटरच्या आत द्रव फिरतो, ज्यामुळे कार इंजिनमधून उष्णता काढून टाकली जाते.

परिणामी, हा घटक खराब झाल्यास, इंजिन निर्दिष्ट दरापेक्षा जास्त गरम होते आणि ठप्प देखील होऊ शकते.

या प्रकरणात, रेडिएटर एक ऐवजी असुरक्षित घटक आहे. अगदी कमीतकमी प्रभावामुळे लक्षणीय यांत्रिक नुकसान होऊ शकते.

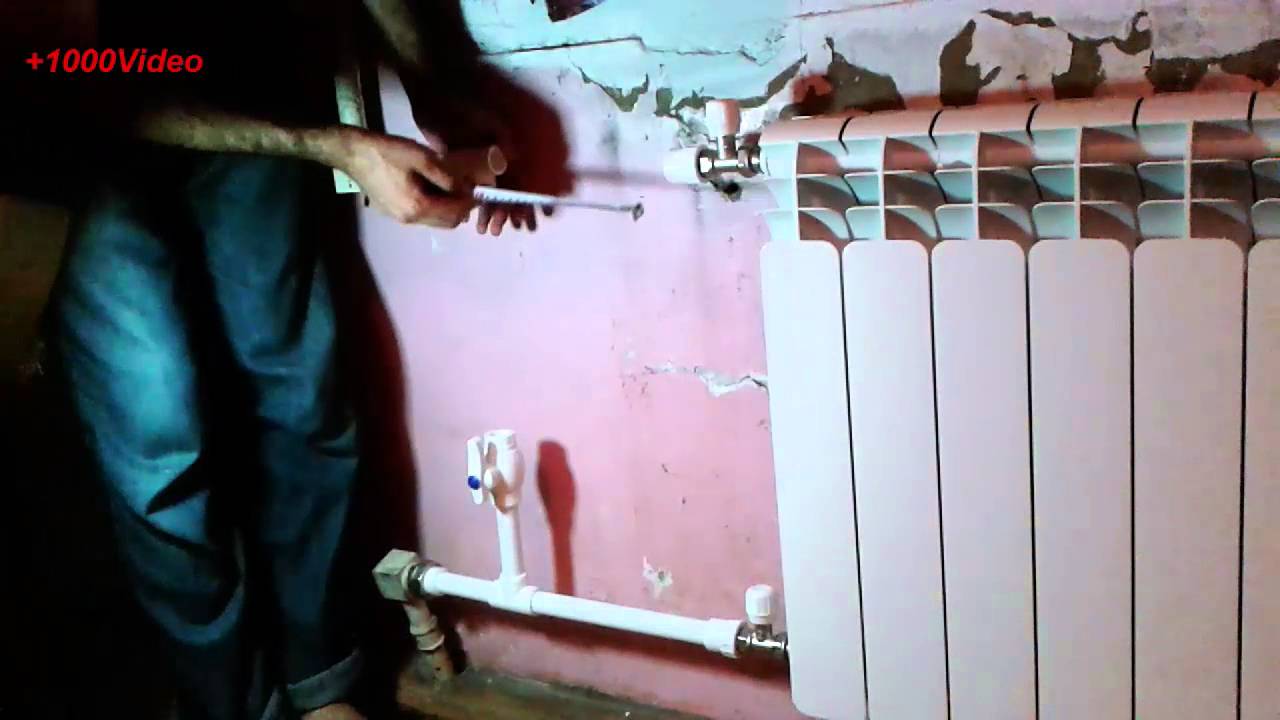

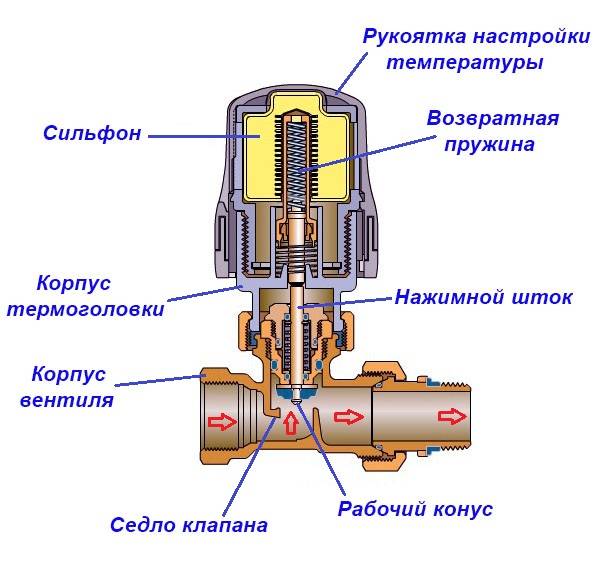

रेडिएटर निवड

आपण रेडिएटर निवडून प्रारंभ केला पाहिजे आणि निवडण्यासाठी मुख्य निकष कामाचा दबाव असेल ज्यासाठी रेडिएटर डिझाइन केले आहे. स्वतःची हीटिंग सिस्टम असलेल्या खाजगी घरासाठी, 6-7 वायुमंडळाच्या कार्यरत दबावासह रेडिएटर पुरेसे असेल, परंतु जर तुम्हाला अपार्टमेंट इमारतीच्या सेंट्रल हीटिंग सिस्टमशी रेडिएटर जोडण्याची आवश्यकता असेल तर, ते एवढा दाब सहन केला पाहिजे. किमान 10 वातावरण.

सध्या, ग्राहकांना अॅल्युमिनियम रेडिएटर्ससाठी दोन पर्याय ऑफर केले जातात - मानक किंवा युरोपियन आणि प्रबलित. नंतरचे 12 वायुमंडलांपर्यंत दबावाखाली कार्य करू शकते. केंद्रीय हीटिंग सिस्टमशी कनेक्ट करताना, प्रबलित रेडिएटर्समधून निवडणे आवश्यक आहे.

विभागांची संख्या मोठी भूमिका बजावते

पुढे, आपल्याला विभागांच्या आवश्यक संख्येवर निर्णय घेण्याची आवश्यकता आहे. हे करण्यासाठी, आम्ही उष्णतेचे प्रमाण निर्धारित करतो.खोली गरम करण्यासाठी आवश्यक आहे आणि निवडलेल्या रेडिएटरच्या एका विभागाच्या उष्णता हस्तांतरणाद्वारे विभाजित करा.

मानक खोलीसाठी आवश्यक उष्णतेचे प्रमाण खोलीच्या क्षेत्राच्या 10 मीटर 2 प्रति 1 किलोवॅट इतके घेतले जाऊ शकते. नॉन-स्टँडर्ड परिसर आणि अधिक अचूक गणनांसाठी, आम्ही तयार टेबल वापरू:

रेडिएटर पॉवर टेबल

हे लक्षात ठेवले पाहिजे की 12 पेक्षा जास्त विभागांचा बॅटरी कनेक्शन आकृती दुहेरी बाजू असलेला, कर्ण किंवा खोगीर असणे आवश्यक आहे. मोठ्या संख्येने विभागांमधून एकतर्फी बॅटरी कनेक्शन योजनेसह, पाईप्सच्या विरुद्ध रेडिएटरच्या बाजूला थंड पाण्याचा एक "खिशात" तयार होईल. "अतिरिक्त" विभाग फक्त कार्य करणार नाहीत, आम्हाला हानिकारक गिट्टी मिळते.

सक्तीच्या इंजेक्शनचा वापर करून, एकतर्फी पुरवठ्यासह देखील बॅटरी 24 विभागांपर्यंत वाढविली जाऊ शकते, परंतु या प्रकरणात रेडिएटरला मजबुत करणे आवश्यक आहे.

हे लक्षात ठेवले पाहिजे की उच्च दाबाने प्रबलित रेडिएटर्सना शीतलक फक्त मेटल पाईप्सद्वारे पुरवणे आवश्यक आहे. मेटल-प्लास्टिक अशा दबावाचा सामना करू शकत नाही आणि त्याचे परिणाम सर्वात दुःखद असतील.

हे देखील लक्षात घेतले पाहिजे की दस्तऐवजीकरणात दर्शविलेल्या रेडिएटरचे उष्णता हस्तांतरण केवळ रेडिएटरला शीतलकच्या एकतर्फी किंवा कर्ण पुरवठ्यासाठी संबंधित आहे. तळ फीड वापरताना, 10-15 टक्के वजा करण्यास मोकळ्या मनाने.

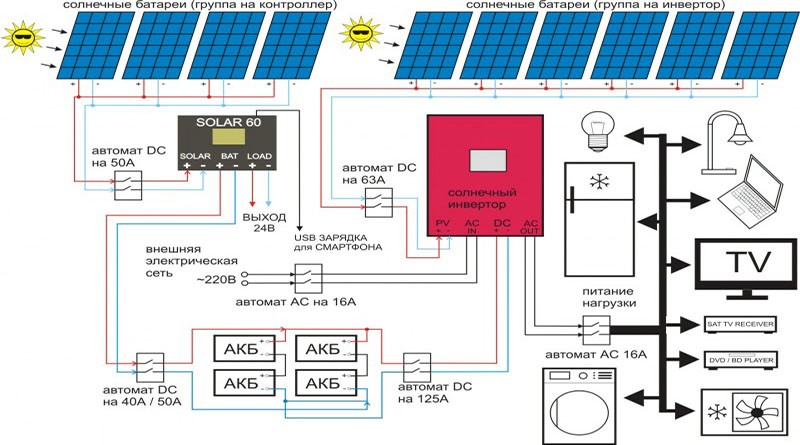

जर खाजगी घरात हीटिंग सिस्टम स्थापित केली असेल तर हीटिंग आयोजित करण्यासाठी सामान्य योजना निवडणे शक्य आहे - एक- किंवा दोन-पाईप.

घरी अॅल्युमिनियम रेडिएटर सोल्डर कसे करावे?

स्वत: ची पुनर्प्राप्ती करण्याचा निर्णय घेतला - प्रक्रियेची सर्व सूक्ष्मता आणि वैशिष्ट्ये काळजीपूर्वक वाचा

कामाच्या पृष्ठभागास सर्व विद्यमान दूषित पदार्थांपासून स्वच्छ करून आणि सॅंडपेपर किंवा विशेष सॉल्व्हेंटसह पेंट लेयरचे अवशेष काढून टाकून योग्यरित्या तयार करणे फार महत्वाचे आहे.

सोल्डरिंग करण्यापूर्वी ताबडतोब, बेसवर अल्कोहोल-आधारित डीग्रेझर्सने उपचार केले जातात आणि पूर्णपणे पुसले जातात. लक्षात ठेवा की पृष्ठभागावर थोडासा ओलावा किंवा वंगण देखील परिणामाची गुणवत्ता लक्षणीयरीत्या खराब करेल. संपूर्ण दुरुस्ती ऑपरेशनचे यश 90% द्वारे पूर्वतयारी प्रक्रियेच्या साक्षरतेवर अवलंबून असते. पुढील क्रियांचा क्रम खालीलप्रमाणे असेल:

- लोह-रोसिन मिश्रण वापरताना, वितळलेला प्रवाह खराब झालेल्या भागावर लागू केला जातो, सोल्डरिंग पृष्ठभाग पूर्णपणे झाकतो, ज्यामुळे हवेचा प्रवेश अवरोधित होतो. नंतर सोल्डरिंग लोहावर थोडेसे सोल्डर गोळा केले जाते आणि गोलाकार हालचालीत फ्लक्स लेयरखाली "घासले जाते". या प्रक्रियेत अपघर्षकची भूमिका भूसा द्वारे खेळली जाते जी ऑक्साईड फिल्मला नुकसान करते;

- फ्लक्ससह काम करताना, परिणामी मिश्रण प्राथमिकपणे क्रूसिबलमध्ये वितळले जाते आणि गरम बेसवर लागू केले जाते. सोल्डरिंगसाठी, आपल्याला टिन-लीड-बिस्मथ सोल्डरची आवश्यकता असेल.

पहिला पर्याय हीटिंग रेडिएटरवरील किरकोळ दोषांच्या उपस्थितीत लागू आहे, दुसरा अधिक गंभीर नुकसानास सामोरे जाण्यास मदत करेल. दुरुस्तीचे काम पूर्ण झाल्यानंतर, परिणामी सीमची गुणवत्ता तपासणे आवश्यक आहे आणि यासाठी हीटर पाण्याने भरलेले आहे. पोटॅशियम परमॅंगनेटचे द्रवपदार्थामध्ये प्राथमिक पातळ केल्याने उत्कृष्ट दृश्य परिणाम प्राप्त करण्यास मदत होईल. जर 2-3 तासांच्या आत सीममध्ये कोणतीही गळती आढळली नाही, तर प्रक्रिया यशस्वी म्हणता येईल.

अॅल्युमिनियम हीटिंग रेडिएटरला सोल्डर कसे करावे हे जाणून घेणे आणि कमीतकमी सोल्डरिंग कौशल्ये असल्यास, आपण हीटरचे किरकोळ नुकसान सहजपणे दुरुस्त करू शकता. मुख्य गोष्ट म्हणजे सुरक्षा उपायांबद्दल विसरू नका.तुम्ही हातमोजे वापरून काम केले पाहिजे, कारण वापरलेले बरेच पदार्थ खूप विषारी आहेत आणि कोणीही जळण्यापासून सुरक्षित नाही. जीर्णोद्धार हवेशीर खोलीत करणे आवश्यक आहे, अन्यथा विषारी धुके आरोग्यास गंभीर हानी पोहोचवतील!

ड्युरल्युमिन नुकसान पुनर्संचयित

अॅल्युमिनियमचे कोणतेही वेल्डिंग, तसेच त्याचे सोल्डरिंग, हवेतून कापल्याशिवाय अशक्य आहे, अन्यथा त्वरित ऑक्सिडेशन टाळता येणार नाही. तांब्याप्रमाणे अॅल्युमिनियम रेडिएटर सोल्डर करणे अशक्य असल्याने, इंडेक्स 33 किंवा 50 सह बिस्मथपासून सोल्डर घेणे शक्य आहे.

परंतु त्याच्यासाठी, आपल्याला प्रथम चार रासायनिक घटकांची पावडर तयार करणे आवश्यक आहे जे शोधणे कठीण आहे. ते फक्त कार सर्व्हिस स्टेशनवर वापरले जातात.

आपण दुसरी पद्धत लागू करू शकता. हे करण्यासाठी, कार्बन डायऑक्साइडचा एक सिलेंडर ठेवा. ज्या ठिकाणी सोल्डर लावले आहे त्या ठिकाणी त्याचे जेट निर्देशित करा. सोल्डर लावा आणि सोल्डरिंग लोहाच्या सहाय्याने क्षेत्रावर समान रीतीने ठेवा.

लक्षात ठेवा की स्वत: ची दुरुस्ती हा नेहमीच सर्वोत्तम उपाय नसतो. समस्येचे तात्पुरते निराकरण केले जाऊ शकते. म्हणून, उशीर करू नका आणि शक्य तितक्या लवकर, सेवा केंद्राच्या तज्ञांकडून सल्ला आणि निदान घ्या. रेडिएटर दुरुस्त करणे हे एक कार्य आहे, ज्याचे समाधान अद्याप अनुभवी कारागिरांनी विश्वास ठेवला पाहिजे.

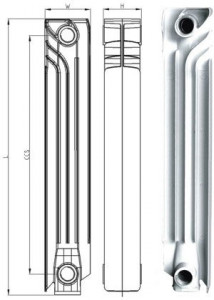

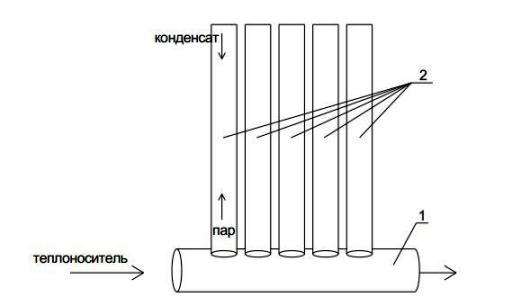

अॅल्युमिनियम बॅटरी डिव्हाइस

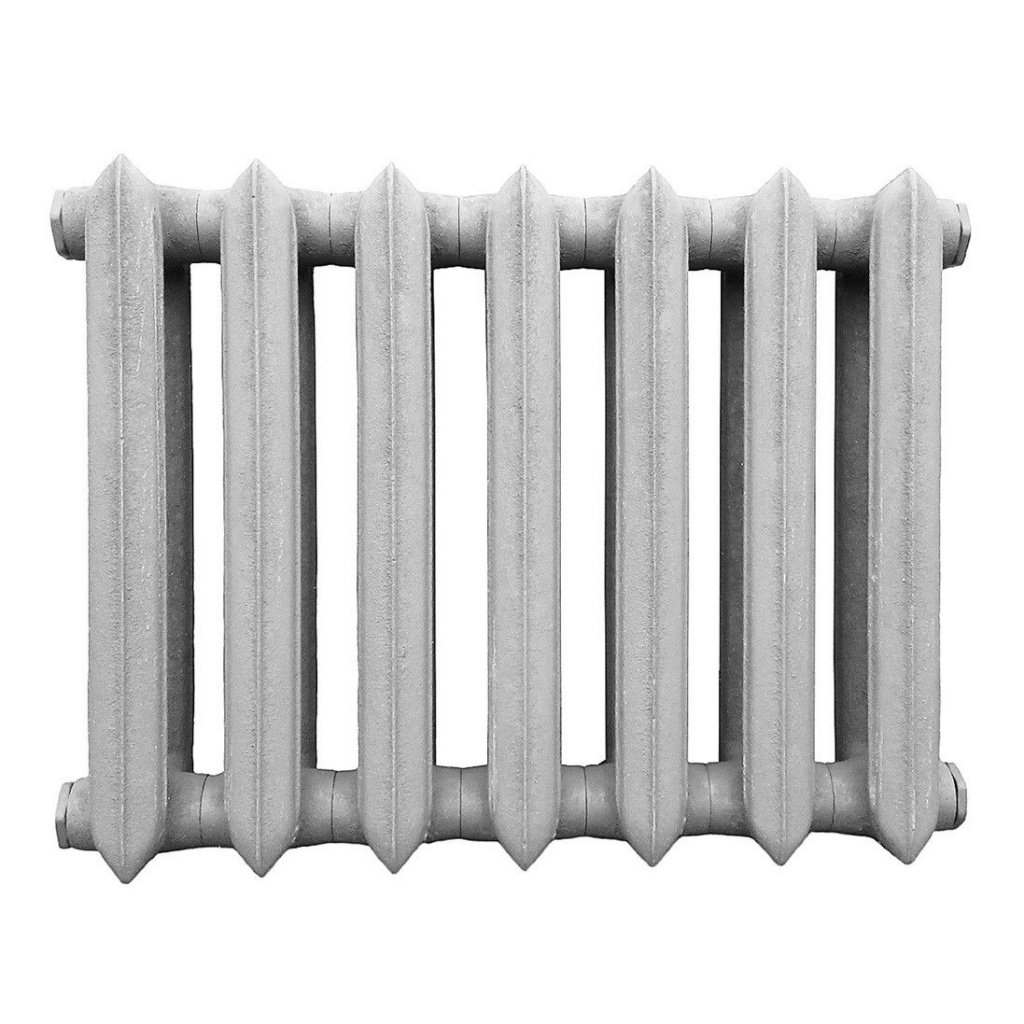

यंत्राचा विचार करून अॅल्युमिनियम हीटिंग रेडिएटर हे नोंद घ्यावे की बॅटरीची रचना घन किंवा विभागीय असू शकते.

विभागीय अॅल्युमिनियम हीटरमध्ये 3-4 स्वतंत्र विभाग असतात. नियमानुसार, टायटॅनियम, सिलिकॉन, जस्त अॅल्युमिनियममध्ये जोडले जातात. हे धातू उत्पादनास अधिक टिकाऊ आणि फाटणे आणि गंजण्यास प्रतिरोधक बनवतात. सर्व विभाग थ्रेडेड कनेक्टरसह एकमेकांशी जोडलेले आहेत. कनेक्शन सील करण्यासाठी सिलिकॉन गॅस्केटचा वापर केला जातो.आत, बॅटरी फुटण्याची शक्यता टाळण्यासाठी रेडिएटर्स पॉलिमर-लेपित असतात.

संपूर्ण अॅल्युमिनियम रेडिएटर्समध्ये प्रोफाइल असतात. प्रोफाइल एक्सट्रूझनद्वारे तयार केले जातात.

अॅल्युमिनियम रेडिएटर्समध्ये कोणतेही अतिरिक्त धातू जोडलेले नाहीत.

काय सामग्रीला प्लास्टिकपणा देते. प्रोफाइल वेल्डिंगद्वारे एकमेकांशी जोडलेले आहेत. असे कनेक्शन उच्च सामर्थ्य आणि विश्वसनीयता द्वारे दर्शविले जाते. विभागीय प्रमाणे, रेडिएटर्सचे घन मॉडेल आत पॉलिमर लेयरने झाकलेले असतात.

उत्पादन पद्धतीवर अवलंबून, रेडिएटर्स कास्टिंग, एक्सट्रूजन आणि एनोडाइज्ड उत्पादने (उच्च प्रमाणात शुद्धीकरणाच्या अॅल्युमिनियमपासून बनवलेले) बनवले जातात.

अॅल्युमिनियम हीटिंग रेडिएटर्सची तांत्रिक वैशिष्ट्ये

उच्च तांत्रिक वैशिष्ट्ये लक्षात घेऊन, बरेच लोक अपार्टमेंट गरम करण्यासाठी अॅल्युमिनियम रेडिएटर खरेदी करण्याचा निर्णय घेतात. मुख्य तांत्रिक पॅरामीटर्समध्ये हे समाविष्ट आहे:

- ऑपरेटिंग दबाव. हे 10 ते 15 वातावरणाच्या श्रेणीत आहे. निवासी अपार्टमेंटमध्ये, कामकाजाचा दबाव 3-4 पटीने प्रमाणापेक्षा जास्त असू शकतो. या संदर्भात, शहराच्या घरांमध्ये असे रेडिएटर्स क्वचितच स्थापित केले जातात. पण खाजगी घरांसाठी - अशी हीटर एक आदर्श उपाय असेल;

- दाबून दाब. हे 20 ते 50 वातावरणाच्या श्रेणीत आहे;

- उष्णता हस्तांतरण गुणांक. मानक विभागासाठी, ते 82-212 डब्ल्यू आहे;

- कूलंटचे कमाल तापमान +120 अंशांपर्यंत पोहोचू शकते;

- एका विभागाचे वजन 1 ते 1.5 किलो असू शकते;

- प्रत्येक विभागाची क्षमता 0.25 ते 0.46 एल पर्यंत आहे;

- एक्सलमधील अंतर 20, 35, 50 सेमी असू शकते. असे मॉडेल आहेत ज्यामध्ये हे पॅरामीटर 80 सेमीपर्यंत पोहोचू शकते.

निर्माता डिव्हाइस पासपोर्टमध्ये प्रत्येक रेडिएटर मॉडेलसाठी पॅरामीटर्स सूचित करतो.अॅल्युमिनियम हीटिंग रेडिएटर्सची तांत्रिक वैशिष्ट्ये लक्षात घेता, त्यांची किंमत अगदी न्याय्य आहे आणि बॅटरीचा प्रकार, विभागांची संख्या आणि निर्माता यावर अवलंबून असते.

अॅल्युमिनियम रेडिएटर्सचे फायदे आणि तोटे

आपण अॅल्युमिनियम हीटिंग रेडिएटर्स खरेदी करण्यापूर्वी, आपल्याला या डिव्हाइसचे कोणते फायदे आणि तोटे आहेत याचा विचार करणे आवश्यक आहे.

अॅल्युमिनियम बॅटरीचा मुख्य फायदा कॉम्पॅक्टनेस आणि कास्ट आयर्न सिस्टमपेक्षा खूपच कमी वजन असे म्हटले जाऊ शकते. आपण येथे कास्ट आयर्न रेडिएटर्सबद्दल अधिक वाचू शकता. उपकरणे खूप लवकर उबदार होतात आणि खोलीत उष्णता उत्तम प्रकारे हस्तांतरित करतात. सेवा आयुष्य पुरेसे लांब आहे. आणखी एक फायदा म्हणजे विभागांमध्ये विभागणे - बॅटरीची इच्छित लांबी निवडणे शक्य आहे. हे लक्षात घ्यावे की अॅल्युमिनियम रेडिएटर्सची किंमत प्रति विभागात दर्शविली जाते. यामुळे विभागीय उपकरणाची अंदाजे किंमत मोजणे सोपे होते.

उपकरणे लहान आणि हलकी असल्याने, ते स्थापित करणे सोपे आहे. प्लास्टरबोर्डच्या भिंतीवर देखील स्थापना केली जाऊ शकते. आधुनिक मॉडेल सौंदर्यदृष्ट्या सुखकारक आणि स्टाइलिश दिसतात. अॅल्युमिनियमसह काम करणे सोपे आहे. हे उत्पादकांना बॅटरी डिझाइनसह प्रयोग करण्यास अनुमती देते. आपण कोणत्याही इंटीरियरसाठी पर्याय निवडू शकता. सर्व बहुतेक, अॅल्युमिनियम रेडिएटर्स स्वायत्त हीटिंग सिस्टमसाठी योग्य आहेत. उच्च तांत्रिक वैशिष्ट्ये आणि बरेच फायदे असूनही, अॅल्युमिनियम हीटिंग बॅटरीची किंमत अगदी परवडणारी आहे.

अॅल्युमिनियम रेडिएटर्सच्या तोट्यांमध्ये गंज कमी प्रतिकार समाविष्ट आहे. आणि हे बॅटरीच्या एकूण स्थितीवर मोठ्या प्रमाणात परिणाम करू शकते. अॅल्युमिनियम हे नैसर्गिकरित्या बर्यापैकी सक्रिय धातू आहे.जर पृष्ठभागावर आच्छादित ऑक्साईड फिल्म खराब झाली असेल तर, हायड्रोजन उत्क्रांतीमुळे संरक्षणात्मक थर कोसळेल. अँटी-गंज गुणधर्म सुधारण्यासाठी, पॉलिमर कोटिंग वापरली जाते. जर बॅटरीला पॉलिमर कोटिंग नसेल, तर पुरवठा पाईप्सवरील नळ बंद केले जाऊ नयेत. अन्यथा, दबावाखाली, बॅटरी फुटू शकते.

आज, हीटिंग उपकरणांच्या विक्रीमध्ये अॅल्युमिनियम बॅटरी अग्रगण्य स्थान व्यापतात.

बरेच लोक या प्रकारचे हीटर खरेदी करण्यास प्राधान्य देतात आणि तुलनेने कमी किमतीमुळे. अॅल्युमिनियम हीटिंग रेडिएटर्ससाठी, प्रति विभाग सरासरी किंमत सुमारे 230-300 रूबल आहे.

रेडिएटर गळतीची कारणे

लीक रेडिएटर सील करण्याची योजना.

बर्याचदा, हीटिंग सिस्टममध्ये गळती होण्याचे कारण म्हणजे धातूवर परिणाम करणारे गंज प्रक्रिया (अर्थातच, रेडिएटर प्लास्टिक नसल्यास). तर, आतून मेटल पाईप्स एका द्रवाने प्रभावित होतात जे सतत सिस्टममध्ये फिरत असतात. त्याला पाणी म्हणणे कठीण आहे, कारण कूलंटचे गुणधर्म सुधारण्यासाठी बरेचदा अज्ञात उत्पत्तीचे विविध रासायनिक संयुगे त्यात जोडले जातात. बाहेरून, सामग्री ओलावा आणि तापमान चढउतारांना संवेदनाक्षम आहे. हे घटक एकत्रितपणे गंज आणि परिणामी गळतीस कारणीभूत ठरतात.

प्लॅस्टिक पाईप्स गंज प्रक्रियेच्या अधीन नाहीत, परंतु त्यांच्या कमतरता आहेत. तर, स्थापना चुकीच्या पद्धतीने केली गेली असेल किंवा उपभोग्य वस्तू चुकीच्या पद्धतीने निवडल्या गेल्यास, पॉलीप्रोपीलीन किंवा पॉलीथिलीनचे पाईप्स गळती होऊ शकतात. एक सामान्य चूक म्हणजे सामग्रीवर बचत करण्याची तीव्र इच्छा. कोल्ड वॉटर पाईप्स खूपच स्वस्त आहेत आणि बरेच लोक चुकून ते हीटिंग सिस्टमसाठी वापरतात.गरम पाण्याचा त्यांच्यावर विध्वंसक प्रभाव पडतो: त्याच्या प्रभावाखाली ते फुटू शकतात, फुगतात किंवा विकृत होऊ शकतात.

मेटल-प्लास्टिक रेडिएटर्स देखील गळतीसाठी संवेदनाक्षम असतात: हे वाकणे त्रिज्या किंवा खराब-गुणवत्तेच्या स्थापनेच्या कामाचे पालन न केल्यामुळे होऊ शकते. हीटिंग सिस्टम स्थापित करताना, आपल्याला रेडिएटर कसे सील करावे याबद्दल मार्गदर्शन केले पाहिजे, ज्या सामग्रीपासून ते तयार केले जाते आणि गळतीच्या जागेवर अवलंबून असते.

रेडिएटरच्या सपाट भागावर, थ्रेडेड कनेक्शनच्या ठिकाणी किंवा फिटिंग्जच्या फास्टनिंगच्या ठिकाणी, रेडिएटर विभाग जोडलेल्या ठिकाणी - सर्वात अनपेक्षित क्षणी गळती होऊ शकते.

अॅल्युमिनियम हीटसिंक कसे सोल्डर करावे

वाहनचालकांना त्यांच्या स्वत: च्या हातांनी अॅल्युमिनियम कूलिंग रेडिएटर सोल्डर करणे शक्य आहे का असे विचारले असता, तज्ञ सकारात्मक उत्तर देतात.

सोल्डरिंग अॅल्युमिनियमसाठी आपल्याला आवश्यक असेल:

- सोल्डरिंग साधन.

- सोल्डरिंगसाठी मिश्र धातु (सोल्डर).

- दिवाळखोर (एसीटोन).

- फ्लक्स किंवा रोसिन.

- लोखंडी फाईल.

- रेफ्रेक्ट्री कंटेनर (क्रूसिबल).

- पक्कड.

- टॅसल.

- धातूचा ब्रश.

- बारीक-दाणेदार सॅंडपेपर.

सोल्डरिंग अॅल्युमिनियम उत्पादनांसाठी, खालील प्रकारचे सोल्डर वापरले जातात:

- लहान क्रॅकच्या दुरुस्तीसाठी - टिन प्लस लीड (ग्रेड POS-40);

- मोठ्या क्रॅकच्या दुरुस्तीसाठी - टिन प्लस बिस्मथ (ग्रेड POSV-33 आणि POSV-50).

फ्लक्स तयार करण्यासाठी आपल्याला आवश्यक असेल:

- रोझिन - 2 भाग.

- लोखंडी दाढी - 1 भाग.

रोझिन आणि भूसा पूर्णपणे मिसळला जातो. परिणामी रचना क्रूसिबलमध्ये ठेवली जाते. ओपन फायरवर फ्लक्स असलेले कंटेनर गरम केले जाते. थंड झाल्यानंतर, फ्लक्स वापरासाठी तयार आहे.

लोखंडी फायलिंग्ज तयार करण्यासाठी, बारीक दात असलेला हॅकसॉ वापरला जातो. धातूला सोल्डर लावताना अॅल्युमिनियम ऑक्साईड फिल्म नष्ट करण्यासाठी लोखंडी फायलिंग्ज डिझाइन केल्या आहेत.

रेडिएटरची घट्टपणा कमी होण्याची मुख्य कारणे, चिन्हे, दुरुस्तीची वैशिष्ट्ये

कूलिंग सिस्टमच्या रेडिएटरची घट्टपणा कमी होणे खालील कारणांमुळे असू शकते:

- नैसर्गिक पोशाख. रेडिएटरचे अंदाजे आयुष्य सुमारे 10-12 वर्षे आहे. डिव्हाइसच्या पोशाख प्रक्रियेत, त्याची अंतर्गत कार्यरत पृष्ठभाग रासायनिक आणि थर्मोडायनामिक प्रक्रियेच्या परिणामी तयार झालेल्या स्केल, ठेवींच्या थराने झाकलेली असते. रेडिएटरच्या प्लेट्स आणि ट्यूब्सच्या भिंती पातळ होतात. डिव्हाइसमध्ये द्रव दबावाखाली असल्याने, मायक्रोक्रॅक्स शक्य आहेत, परिणामी द्रव सिस्टम सोडू लागतो.

मायक्रोक्रॅक्सचा आकार लहान आहे हे लक्षात घेता, या प्रकरणात एक मजबूत गळती दिसून येत नाही. इंजिन आणि अँटीफ्रीझ थंड झाल्यावर ओल्या गळतीच्या खुणा अदृश्य होऊ शकतात. परिणाम आणि द्रव जेथे सोडते ते ठिकाण त्वरित शोधणे चांगले. ही परिस्थिती जितक्या लवकर दुरुस्त होईल तितके कमी नुकसान दुरुस्त करावे लागेल. कोल्ड वेल्डिंगद्वारे यशस्वीरित्या दुरुस्त केले जाऊ शकते.

- कूलिंग सिस्टम पाण्याने भरणे. थंड हंगामात अतिशीत. अँटीफ्रीझच्या किंचित गळतीसह, बरेच ड्रायव्हर्स मर्यादित प्रमाणात सिस्टममध्ये पाणी जोडतात. कार ऑपरेशनच्या उबदार हंगामात, अशा टॉप-अपची संख्या मोठी असू शकते. याचा परिणाम म्हणून, अँटीफ्रीझची एकाग्रता आणि वैशिष्ट्ये बदलतात. हिवाळ्यात, अगदी कमी नकारात्मक तापमानातही ते गोठू शकते. या प्रकरणात, व्हॉल्यूम विस्तृत होते. रेडिएटर "ब्रेक" करू शकतो.

परिणामी क्रॅक सहसा मोठा असतो. हे रेडिएटरच्या प्लास्टिक आणि धातूच्या घटकांच्या जंक्शनवर येऊ शकते. बर्याच बाबतीत, अशा नुकसानाची दुरुस्ती करणे कठीण आहे.

- कमी-गुणवत्तेच्या अँटीफ्रीझसह कूलिंग सिस्टमचे इंधन भरणे. अतिदाब. बहुतेक आधुनिक इंजिनांमध्ये, शीतलक दाबाखाली असतो.या प्रकरणात, अँटीफ्रीझचा उकळत्या बिंदू 100 अंश सेल्सिअसपेक्षा जास्त वाढतो. हे आपल्याला इंजिनची कार्यक्षमता वाढविण्यास अनुमती देते. कमी-गुणवत्तेचे अँटीफ्रीझ सिस्टममध्ये ओतल्यास, ते कमी तापमानात उकळू शकते. असे केल्याने रेडिएटरचे नुकसान होऊ शकते. ते लहान असू शकते. अशा परिस्थितीत, सोल्डरिंग दुरुस्ती वापरणे चांगले आहे, कारण ते वाढीव दाबांच्या प्रतिकाराच्या बाबतीत चांगले कार्यप्रदर्शन प्रदान करते. सोल्डरिंग घरी करणे सोपे आहे.

- यांत्रिक नुकसान. अशी खराबी खालील कारणांमुळे असू शकते:

- रेडिएटर क्षेत्रात परदेशी वस्तूंचा प्रवेश;

- अपघात;

- फॅन ब्लेडचा नाश;

- खराब दर्जाची दुरुस्ती.

अधिक वाचा: गॅसोलीन आणि गॅस वापराचे प्रमाण

नुकसानाचे स्थान आणि आकार यावर अवलंबून, दुरुस्तीसाठी कोल्ड वेल्डिंग आणि सोल्डरिंग पद्धती वापरल्या जाऊ शकतात.

सोल्डरिंग अॅल्युमिनियमसाठी साहित्य

कोल्ड वेल्डिंगची योजना.

सोल्डरिंग अॅल्युमिनियम हा एक अवघड व्यवसाय आहे. सहसा ही प्रक्रिया कार्यशाळेत केली जाते. तुम्ही प्रयत्न केल्यास हे काम तुम्ही घरबसल्या करू शकता. अॅल्युमिनियम रेडिएटर दुरुस्त करण्यासाठी, आपण तयार करणे आवश्यक आहे:

- क्रॅक रेडिएटर;

- 100 W ची शक्ती असलेले सोल्डरिंग लोह, आणि शक्यतो 250 W पासून;

- रोसिन;

- सामान्य सोल्डर;

- रेफ्रेक्ट्री क्रूसिबल किंवा मफल फर्नेस;

- लोखंडी फाइलिंग;

- बिस्मथ;

- पोटॅशियम क्लोराईड;

- cryolite;

- लिथियम क्लोराईड;

- सोडियम सल्फेट;

- टेबल मीठ;

- एमरी त्वचा;

- मोठ्या पृष्ठभाग गरम करण्यासाठी गॅस बर्नर;

- पोटॅशियम परमॅंगनेट (पोटॅशियम परमॅंगनेट).

होम मास्टरच्या शस्त्रागारात नसलेले घटक रासायनिक स्टोअरमध्ये आढळू शकतात आणि विकत घेतले जाऊ शकतात.

अॅल्युमिनियम रेडिएटर्सची वैशिष्ट्ये

पृथ्वीच्या कवचातील मुबलकतेच्या बाबतीत अॅल्युमिनियमचा जगात तिसरा क्रमांक लागतो.इतर औद्योगिक धातूंमध्ये, ते त्याची ताकद, कमी वजन आणि उच्च थर्मल चालकता यासाठी वेगळे आहे. पर्यावरणाच्या संपर्कात गंजला उच्च प्रतिकार ऑक्साईड फिल्म प्रदान करते.

या गुणांमुळे मोठ्या क्षेत्रासह उत्पादनांच्या निर्मितीमध्ये अॅल्युमिनियम अपरिहार्य बनले आहे आणि उष्णता हस्तांतरण वाढले आहे. सामग्रीची चांगली प्लॅस्टिकिटी हीटिंग रेडिएटर्सच्या निर्मितीमध्ये डिझाइन आणि तांत्रिक सीमा विस्तृत करते. अॅल्युमिनियम बॅटरीचे विभाग काढणे किंवा तयार करणे सोपे आहे हे लक्षात घेऊन, ते कोणत्याही कोनाड्यात ठेवता येतात आणि सुसंवादीपणे अत्याधुनिक आतील भागात बसू शकतात.

अॅल्युमिनियम हीटिंग बॅटरी कोणत्याही अपार्टमेंट किंवा खाजगी घराच्या आतील भागात पूर्णपणे फिट होतील.

अॅल्युमिनियम हीटिंग बॅटरी कोणत्याही अपार्टमेंट किंवा खाजगी घराच्या आतील भागात पूर्णपणे फिट होतील.

जलद उष्णता अपव्यय आणि आकर्षक डिझाइन यासारखे सकारात्मक गुण असल्याने, अॅल्युमिनियम रेडिएटर्समध्ये अजूनही लक्षणीय कमतरता आहे - पाण्याची गुणवत्ता आणि दबाव थेंबांना संवेदनशीलता. यामुळे, बहुतेकदा बॅटरीवर मायक्रोक्रॅक्स आणि फिस्टुला तयार होतात, ज्यामुळे खोलीत द्रव प्रवाह होतो.

जेव्हा बॅटरीमध्ये गळती होते, तेव्हा तयार केलेले छिद्र सील करणे आवश्यक होते. आपण खराब झालेले क्षेत्र सोल्डरिंग किंवा ग्लूइंग करून समस्येचे निराकरण करू शकता. पारंपारिक सोल्डरिंग योग्य नाही, कारण उपचारित क्षेत्र साफ केल्यानंतर लगेचच संरक्षक फिल्म तयार होते आणि रेडिएटरच्या पृष्ठभागावर सोल्डरचे विश्वसनीय कनेक्शन प्रतिबंधित करते.

अॅल्युमिनियम ऑक्साईड फिल्मला बायपास करण्यासाठी, अशा छिद्रांची दुरुस्ती करताना, फ्लक्सेसचा वापर केला जातो.

अॅल्युमिनियम ऑक्साईड फिल्मला बायपास करण्यासाठी, अशा छिद्रांची दुरुस्ती करताना, फ्लक्सेसचा वापर केला जातो.

अॅल्युमिनियम उत्पादनांच्या कार्यक्षम सोल्डरिंगसाठी, खालील गुण असलेले फ्लक्स वापरले जातात:

- उत्पादन तयार करणारे घटक ऑक्साईड फिल्म विरघळतात आणि त्याच्या पुढील निर्मितीस प्रतिबंध करतात;

- पर्यावरणीय प्रभावांपासून सोल्डरिंगच्या जागेचे रक्षण करा;

- सोल्डरला पृष्ठभागावर पसरण्याची परवानगी देऊ नका, ते केवळ उपचारित क्षेत्रावर धरून ठेवा;

- सोल्डर केलेल्या पृष्ठभागाचा ताण कमी करा;

- उपचारित पृष्ठभागावर सोल्डरचे एकसमान वितरण करण्यासाठी योगदान द्या.

या आधारावर फ्लक्स तयार केले जातात:

- कॅडमियम;

- जस्त;

- बिस्मथ;

- एकत्रित पदार्थ;

- गुळगुळीत (घरी बनवलेले).

औद्योगिक प्रवाह महाग आहेत, म्हणून ते बर्याचदा घरी बनवले जातात.

अॅल्युमिनियमच्या फ्लक्समध्ये सेंद्रिय आणि अजैविक घटक असतात जे धातूवरील संरक्षणात्मक फिल्म नष्ट करण्यास परवानगी देतात

अॅल्युमिनियमच्या फ्लक्समध्ये सेंद्रिय आणि अजैविक घटक असतात जे धातूवरील संरक्षणात्मक फिल्म नष्ट करण्यास परवानगी देतात

कूलिंग सिस्टममध्ये गळती कशी शोधावी

कारच्या देखभाल आणि दुरुस्तीदरम्यान कूलिंग सिस्टमची खराबी आढळून येते.

नुकसान ओळखण्यासाठी, रेडिएटर इंस्टॉलेशन साइटवरून काढले जाते. एका विशेष छिद्राद्वारे, शीतलक पूर्व-तयार कंटेनरमध्ये ओतले जाते. शीतलक काढून टाकण्यासाठी, डिव्हाइस अनेक वेळा उलटून हलवले जाते.

लीक शोधण्यासाठी दोन मुख्य पद्धती आहेत:

- दृश्य

- वाद्य

इन्स्ट्रुमेंटल पद्धत विविध निदान उपकरणे वापरून चालते. जेव्हा गळती आढळते, तेव्हा उपकरणे प्रकाश आणि ध्वनी सिग्नल उत्सर्जित करतात.

कार रेडिएटरचे प्लास्टिकचे भाग कसे सील करावे

Hosch दोन-घटक औद्योगिक चिकटवता वापरण्याचे उदाहरण वापरून खराब झालेले रेडिएटर दुरुस्त करण्याच्या चिकट पद्धतीचा अधिक तपशीलवार विचार करूया.

रेडिएटर टाकी सील करण्यासाठी, आपण खालील साहित्य आणि साधने तयार करावी:

- पावडर वेल्डिंग ग्रेन्युलेट आणि ग्लू-वेल्डिंगचा द्रव घटक;

- सॅंडपेपर;

- पृष्ठभाग degreasing साठी एसीटोन;

- हातमोजा;

- कापसाचे बोळे.

कामाचे टप्पे:

- प्रशिक्षण. बाँड केलेले दोन्ही पृष्ठभाग वंगण आणि इतर दूषित पदार्थांपासून मुक्त असले पाहिजेत.भागांवर इतर गोंदांचे ट्रेस राहिल्यास, ते पूर्णपणे काढून टाकणे आवश्यक आहे. बर्याच बाबतीत, सामान्य एसीटोन साफसफाईसाठी योग्य आहे;

- गोंद लावणे. अॅडेसिव्ह वेल्डिंगची किमान रक्कम थेट क्रॅकवर लागू केली जाते. पोकळी भरण्यासाठी किंवा शरीराच्या तुकड्यांच्या अनुपस्थितीत, एक चूर्ण चिकट घटक द्रव बेसवर शिंपडला जातो. जर मोठी उदासीनता पुनर्संचयित करणे आवश्यक असेल तर, ग्लूइंग अनेक टप्प्यांत चालविण्याची शिफारस केली जाते (अनेक स्तर 10 मिनिटांच्या अंतराने अनुक्रमे लागू केले जातात). अंतर कोरड्या ग्रेन्युलेटने भरल्यानंतर, ते द्रव घटकाने समान रीतीने गर्भवती करणे आवश्यक आहे.

- शिवण प्रक्रिया. काम पूर्ण झाल्यानंतर 10-15 मिनिटांनंतर, सीमला सौंदर्याचा देखावा देण्यासाठी आपण ग्राइंडर किंवा बारीक-दाणेदार सॅंडपेपरसह सीम मशीनिंग सुरू करू शकता.

व्हिडिओ सूचना

सूचना - कार कूलिंग रेडिएटरचे प्लास्टिकचे भाग कसे सोल्डर करावे

सोल्डरिंग (वेल्डिंग) प्लॅस्टिक रेडिएटरसाठी, खालील साहित्य आणि साधने तयार केली पाहिजेत:

- सोल्डरिंगची जागा गरम करण्यासाठी विशेष इमारत केस ड्रायर;

- एक धारदार टीप आणि अचूक तापमान नियंत्रणासह सोल्डरिंग लोह;

- प्लास्टिकसाठी सोल्डर - विशेष वेल्डिंग रॉड. त्यांच्यावरील चिन्हांकन रेडिएटर हाउसिंगवरील चिन्हांकनाशी जुळले पाहिजे. नियमानुसार, ते "पीए" - पॉलिमाइड (नायलॉन) किंवा "पीपी" - पॉलीप्रोपीलीन आहे. खरेदी केलेल्या वेल्डिंग रॉड्सऐवजी, आपण समान प्लास्टिकच्या टाकीमधून कापलेल्या पूर्व-तयार पट्ट्या वापरू शकता;

- एसीटोन.

काम पुर्ण करण्यचा क्रम:

- एसीटोन सह दुरुस्ती साइट degrease;

- सोल्डरिंग लोह गरम होत असताना, आम्ही इमारतीच्या केस ड्रायरसह जंक्शन गरम करतो;

- आम्ही शिवण जोडतो आणि हळूहळू गरम केलेल्या सोल्डरिंग लोखंडासह त्याच्या बाजूने काढतो, वेल्डिंग रॉडच्या जाडीच्या रुंदीच्या समान चर तयार करतो;

- आम्ही वेल्डिंग रॉड लावतो आणि सोल्डरिंग लोहाने गरम करतो, शिवणच्या खोबणीत ठेवतो;

- आम्ही लीकसाठी रेडिएटर तपासतो आणि नंतर ते कारवर स्थापित करतो.

वेल्डिंग तापमान (सोल्डरिंग लोह गरम करणे) प्लास्टिकच्या ब्रँडनुसार निवडले जाते. पीपीसाठी, हे सुमारे 250 अंश आहे.

कार कूलिंग रेडिएटरची दुरुस्ती कशी करावी यावरील लेख - खराबीची कारणे, समस्यानिवारण पद्धती. लेखाच्या शेवटी - व्यावसायिक रेडिएटर दुरुस्तीबद्दल एक व्हिडिओ.

- कूलिंग रेडिएटरच्या खराबीची कारणे

- ठराविक खराबी

- रेडिएटर गळतीचे स्थान अचूकपणे कसे ठरवायचे

- दुरुस्ती पद्धती

- व्यावसायिक रेडिएटर दुरुस्तीबद्दल व्हिडिओ

इंजिनमध्ये इंधनाच्या ज्वलनानंतर, सुमारे 70% व्युत्पन्न ऊर्जेचे उष्णतेमध्ये रूपांतर होते. काही उष्णता एक्झॉस्ट पाईपमधून बाहेर पडते, परंतु ती बहुतेक इंजिनच्या आतच राहते, उच्च तापमानाला गरम करते.

इंजिनला जास्त गरम होण्यापासून आणि वातावरणात उष्णता पसरवण्यापासून रोखण्यासाठी, कूलिंग रेडिएटर (हीट एक्सचेंजर) वापरला जातो, जो वाहनाच्या कूलिंग सिस्टमचा मुख्य घटक आहे. एक निरोगी आणि व्यवस्थित (स्वच्छ) रेडिएटर इंजिनला इष्टतम ऑपरेटिंग तापमानात ठेवतो, ज्यामुळे ते पूर्ण शक्तीने चालते.

तथापि, रेडिएटर, कारच्या इतर सर्व घटकांप्रमाणे, अयशस्वी होऊ शकतो आणि त्याचे कार्य करणे थांबवू शकतो. परंतु त्याच वेळी, दुरुस्तीसाठी ताबडतोब कार सेवेशी संपर्क साधणे आवश्यक नाही. सराव दर्शविल्याप्रमाणे, बहुतेक प्रकरणांमध्ये, हीट एक्सचेंजरची खराबी स्वतंत्रपणे दूर केली जाऊ शकते. हे करण्यासाठी, आपल्याला फक्त ब्रेकडाउनचे कारण ओळखणे आणि ते कसे दूर करावे हे माहित असणे आवश्यक आहे.

कोल्ड वेल्डिंगचा वापर

इंजिन कूलिंग रेडिएटर सोल्डर करण्याच्या या पद्धतीमध्ये गरम करणे समाविष्ट नाही. छिद्र एका विशेष पदार्थाने बंद केले जाते जे नुकसान कव्हर करते.दुरुस्ती खालीलप्रमाणे केली जाते:

- तपशील तयार करा. हे करण्यासाठी, पृष्ठभाग धूळ, degreased साफ आहे. अल्कोहोलने एक चिंधी ओलावा, त्यासह रेडिएटर हळूवारपणे पुसून टाका. आपण प्रयत्न करू शकत नाही, धातूचे आणखी नुकसान होईल.

- चिकट रचना तयार करा. हे धातूच्या प्रकारानुसार निवडले जाते. कोल्ड वेल्डिंग हे जाड मिश्रण आहे जे दोषांवर समान रीतीने वितरीत केले पाहिजे. अचूक ऍप्लिकेशन सीमची गुणवत्ता सुधारते. ते रचना कोरडे होण्याची प्रतीक्षा करतात, ब्रेझ्ड रेडिएटरची तपासणी करतात.