- चाप पेटवली

- इन्व्हर्टरसह काम करण्याची तयारी

- संरक्षणात्मक उपकरणांचा वापर

- थ्री-फेज एसी

- विद्युत प्रवाहाची ऊर्जा आणि शक्ती

- वेल्डिंग म्हणजे काय?

- घरगुती वेल्डिंग मशीन निवडणे

- वेल्डरसाठी अभ्यासक्रम

- विजेची मूलभूत माहिती

- कंडक्टरचा विद्युत प्रतिकार

- इन्व्हर्टरसह वेल्डिंग करताना डायरेक्ट आणि रिव्हर्स पोलॅरिटीमधील फरक

- पातळ धातूचे इन्व्हर्टर वेल्डिंग

चाप पेटवली

नवशिक्यांसाठी वेल्डिंगमध्ये, सर्व प्रथम, चाप मारण्याची क्षमता आणि नंतर त्या भागातून इलेक्ट्रोड योग्यरित्या फाडण्याची क्षमता समाविष्ट असते. वेल्डिंग ट्यूटोरियल चाप सुरू करण्याचे दोन मार्ग सुचवते. त्यापैकी पहिला स्पर्श करून केला जातो आणि दुसरा प्रहार करून.

वेल्डेड करायच्या भागाच्या पृष्ठभागाला स्पर्श करा किंवा स्क्रॅच करा. आपण प्रथम वेल्डिंग मशीनशी कनेक्ट नसलेल्या इलेक्ट्रोडसह हे करण्याचा सराव करू शकता. स्पर्श हलका असावा, ज्यानंतर इलेक्ट्रोड त्वरीत मागे घ्यावा. माचेस आणि आगपेटीच्या मदतीने आग बनवण्याच्या सुप्रसिद्ध गोष्टीची आठवण करून देणारा आहे.

जर कंस स्पर्शाने प्रज्वलित झाला असेल, तर इलेक्ट्रोड शक्य तितक्या पृष्ठभागावर लंब धरला पाहिजे आणि फक्त काही मिलीमीटरने वर उचलला पाहिजे. जलद मागे घेणे ही हमी आहे की इलेक्ट्रोड वर्कपीसच्या पृष्ठभागावर चिकटत नाही. जर ही समस्या उद्भवली तर, चिकटलेले इलेक्ट्रोड फाडणे आवश्यक आहे, ते वेगाने बाजूला वळवणे.यानंतर, कमानीचे प्रज्वलन चालू ठेवावे.

डमीसाठी वेल्डिंग चाप प्रज्वलित करण्यासाठी दुसरी पद्धत वापरण्याची शिफारस करते - स्ट्राइक करून. हे करण्यासाठी, कल्पनाशक्ती वापरणे पुरेसे आहे, अशी कल्पना करून की स्ट्राइकिंग इलेक्ट्रोडसह नाही तर सामान्य जुळणीसह होते. हार्ड-टू-पोच ठिकाणी, ही पद्धत गैरसोयीची आहे, परंतु याचा नवशिक्या वेल्डरशी काहीही संबंध नाही, कारण ते काही काळ साध्या सांध्यावर शिकतील.

इलेक्ट्रोड पूर्णपणे जळून गेल्यानंतर तुम्हाला एकापेक्षा जास्त वेळा कमानीच्या प्रज्वलनाकडे परत जावे लागेल आणि ते नवीनसह बदलावे लागेल.

सीमचा प्रारंभिक भाग पूर्ण होणार असल्याने, पुन्हा प्रज्वलित करताना काही नियम लागू करावे लागतील. प्रथम, वेल्डिंग सीम मागील इलेक्ट्रोडसह काम करताना तयार झालेल्या स्लॅगपासून मुक्त करणे आवश्यक आहे. कंस थेट विवराच्या मागे प्रज्वलित केला पाहिजे.

वेल्डिंगची तयारी कमानीच्या प्रज्वलनाने पूर्ण होत नाही. मग वेल्ड पूल तयार करायचा आहे. हे करण्यासाठी, इलेक्ट्रोडला ज्या बिंदूपासून सीम वेल्डिंग सुरू करण्याची योजना आहे त्या बिंदूभोवती अनेक क्रांती करावी लागतील.

वेल्डिंग आणि त्यांच्या प्रशिक्षणामध्ये प्रज्वलित झाल्यानंतर चाप धारण करण्याची क्षमता समाविष्ट आहे. प्रशिक्षण यशस्वी होण्यासाठी, वेल्डिंग मशीनवरील प्रवाह 120 अँपिअरवर सेट केला पाहिजे. यामुळे केवळ कमानीवर वार करणे सोपे होणार नाही, तर ज्वाला नष्ट होण्याची शक्यता कमी होईल, तसेच वेल्ड पूल भरण्याचे नियंत्रण देखील होईल.

हळूहळू वर्तमान मूल्य कमी करून स्नान नियंत्रण कसे होऊ शकते हे आपण समजू शकता. या प्रकरणात, इलेक्ट्रोडचा शेवट आणि भाग यांच्यातील अंतर वाढवणे आवश्यक आहे जेणेकरून ते त्याच्या पृष्ठभागावर चिकटत नाही.

नवशिक्या वेल्डरने या वस्तुस्थितीसाठी तयार केले पाहिजे की कमानीची लांबी जसजशी वाढते तसतसे मेटल स्पॅटर देखील वाढेल. वेल्डिंग करताना, वापरलेल्या इलेक्ट्रोडची लांबी नेहमीच कमी होते कारण ती जळून जाते, म्हणून, कमानीची विशालता राखण्यासाठी, ते योग्य अंतरावर उत्पादनाच्या पृष्ठभागाच्या जवळ आणले पाहिजे.

जर अंतर अपुरे झाले तर धातू चांगले गरम होणार नाही आणि शिवण खूप बहिर्वक्र होईल आणि त्याच्या कडा वितळल्या नाहीत.

तथापि, हे अंतर खूप मोठे केले जाऊ नये, कारण या प्रकरणात कमानीच्या विचित्र उडी होतील, ज्यामुळे आकारहीन आकारासह कुरुप शिवण तयार होईल.

समाधानकारक परिणाम मिळविण्यासाठी वेल्डिंग तंत्रज्ञानासाठी इलेक्ट्रोड आणि वर्कपीसमधील योग्य अंतर निवडणे आवश्यक आहे. एक इशारा आहे - कमानीची इष्टतम लांबी त्याचा आकार असेल, इलेक्ट्रोडच्या व्यासापेक्षा जास्त नसेल, ज्यामध्ये कोटिंगसह त्याच्या कोटिंगचा समावेश असेल. सरासरी, हे तीन मिलिमीटर इतके आहे.

इन्व्हर्टरसह काम करण्याची तयारी

प्रथमच स्विच करताना, तसेच वेल्डिंग इन्व्हर्टरला नवीन कामाच्या ठिकाणी हलवताना, गृहनिर्माण आणि थेट भागांमधील इन्सुलेशन प्रतिरोध तपासणे आवश्यक आहे आणि नंतर घरांना जमिनीशी जोडणे आवश्यक आहे. जर इन्व्हर्टर बर्याच काळापासून कार्यरत असेल तर, वेल्डिंग सुरू करण्यापूर्वी, अंतर्गत जागेत धूळ जमा होण्यासाठी त्याची तपासणी करणे अत्यावश्यक आहे. धूळ वाढल्यास, संकुचित हवा वापरून सर्व उर्जा घटक आणि वेल्डिंग नियंत्रण युनिट्स मध्यम दाबाने स्वच्छ करा. उपकरणाच्या सक्तीच्या वेंटिलेशन सिस्टमच्या अखंडित ऑपरेशनसाठी, त्याच्याभोवती कमीतकमी अर्धा मीटर अंतरावर मोकळी जागा तयार करणे आवश्यक आहे.ग्राइंडर आणि कट-ऑफ मशीनच्या कामाच्या ठिकाणांजवळ इन्व्हर्टर वेल्डिंग उपकरणांसह स्वयंपाक करण्यास मनाई आहे, कारण ते धातूची धूळ तयार करतात ज्यामुळे पॉवर युनिट आणि इन्व्हर्टर इलेक्ट्रॉनिक्सला नुकसान होऊ शकते. मोकळ्या जागेत वेल्डिंगच्या कामाच्या बाबतीत, डिव्हाइसला थेट पाणी आणि सूर्यप्रकाशापासून संरक्षण करणे आवश्यक आहे. वेल्डिंग इन्व्हर्टर क्षैतिज पृष्ठभागावर (किंवा पासपोर्टमध्ये निर्दिष्ट केलेल्या मूल्यापेक्षा जास्त नसलेल्या कोनात) स्थापित करणे आवश्यक आहे.

संरक्षणात्मक उपकरणांचा वापर

वेल्डिंगचे काम करताना, सर्वात मोठा धोका म्हणजे विजेचा शॉक लागणे, वितळलेल्या धातूच्या उडणाऱ्या थेंबांमुळे जळणे आणि इलेक्ट्रिक आर्कच्या रेडिएशनमुळे डोळ्याच्या रेटिनाला प्रकाश पडणे. याव्यतिरिक्त, वेल्डिंग प्रक्रियेदरम्यान सोडलेल्या वायूंचे यांत्रिक जखम आणि इनहेलेशन शक्य आहे. म्हणून, कोणत्याही नवशिक्या वेल्डरने, जो वेल्डिंग इन्व्हर्टरमध्ये प्रभुत्व मिळविण्याचा निर्णय घेतो, यंत्राव्यतिरिक्त, वैयक्तिक संरक्षणात्मक उपकरणांचा संच खरेदी करणे आवश्यक आहे, तसेच वेल्डिंगचे काम करताना सुरक्षा नियमांचा काळजीपूर्वक अभ्यास करणे आवश्यक आहे. वेल्डरसाठी संरक्षक उपकरणांच्या मानक संचामध्ये मुखवटा आणि स्पार्क-प्रतिरोधक हातमोजे, तसेच ज्वलनशील आणि गैर-उपभोग्य सामग्रीपासून बनविलेले ओव्हरऑल आणि शूज समाविष्ट आहेत. याव्यतिरिक्त, इन्व्हर्टरसह वेल्डिंग दरम्यान, एक विशेष श्वसन यंत्र आवश्यक असू शकते आणि वर्कपीस आणि सीम गॉगलने स्वच्छ करणे आवश्यक आहे.

थ्री-फेज एसी

उद्योगात, एक नियम म्हणून, तीन-चरण पर्यायी प्रवाह वापरला जातो. हा प्रवाह थ्री-फेज अल्टरनेटर वापरून मिळवला जातो.थ्री-फेज जनरेटरसाठी एक सरलीकृत डिव्हाइस खालील आकृतीमध्ये दर्शविले आहे.

थ्री-फेज करंटचे टप्पे सामान्यतः लॅटिन वर्णमालाच्या पहिल्या तीन अक्षरांद्वारे दर्शविले जातात: A, B आणि C.

योजनाबद्धपणे, वरील आकृती खालीलप्रमाणे दर्शविली जाऊ शकते:

थ्री-फेज एसी सर्किट्समध्ये, 1, 2 आणि 3 या अंकांनी चिन्हांकित केलेल्या वायर्स एका वायरमध्ये एकत्र केल्या जातात, ज्याला शून्य किंवा तटस्थ म्हणतात.

पूर्ण स्वरूपात, तीन-टप्प्याचे वर्तमान पुरवठा नेटवर्क आकृती आणि त्याचे पॅरामीटर्स खाली सादर केले आहेत.

वर दर्शविलेल्या आकृतीवरून पाहता येते, रोटेशन दरम्यान, रोटर प्रथम फेज A कॉइलमध्ये, नंतर फेज B कॉइलमध्ये आणि नंतर फेज सी कॉइलमध्ये इलेक्ट्रोमोटिव्ह फोर्स (EMF) प्रेरित करतो. अशा प्रकारे, व्होल्टेज वक्र या कॉइल्सचे आउटपुट टर्मिनल्स 120º च्या कोनात एकमेकांशी शिफ्ट केले जातात.

विद्युत प्रवाहाची ऊर्जा आणि शक्ती

विद्युत प्रवाह, कंडक्टरमधून वाहते, कार्य करते, ज्याचा अंदाज विद्युत प्रवाह (क्यू) च्या ऊर्जेची गणना करून केला जातो, जो या प्रकरणात खर्च झाला होता. हे वर्तमान सामर्थ्य (I) आणि व्होल्टेज (U) आणि ज्या दरम्यान विद्युत् प्रवाह जातो त्या वेळ (t) च्या गुणाकाराच्या समान आहे:

Q=I*U*t

कार्य करण्याच्या विद्युत् क्षमतेचा अंदाज पॉवरद्वारे केला जातो, जी प्राप्तकर्त्याद्वारे प्राप्त केलेली ऊर्जा असते किंवा वर्तमान स्त्रोताद्वारे प्रति युनिट वेळेत (प्रति 1 सेकंद) दिली जाते आणि वर्तमान शक्ती (I) चे गुणाकार म्हणून गणना केली जाते. आणि व्होल्टेज (U):

P=I*U

शक्ती मोजण्याचे एकक वॅट्स (W) आहे - विद्युत सर्किटमध्ये 1 A च्या वर्तमान ताकदीवर आणि 1 s साठी 1 V च्या व्होल्टेजवर केलेले कार्य.

तंत्रज्ञानामध्ये, शक्ती मोठ्या युनिट्समध्ये मोजली जाते: किलोवॅट्स (केडब्ल्यू) आणि मेगावॅट्स (एमडब्ल्यू): 1 किलोवॅट = 1,000 डब्ल्यू; 1 MW = 1,000,000 W.

वेल्डिंग म्हणजे काय?

वेल्डिंग प्रक्रियेची क्लासिक व्याख्या अशी आहे: "त्यांच्या गरम आणि (आणि) प्लास्टिकच्या विकृती दरम्यान जोडलेल्या भागांमधील आंतरपरमाण्विक संबंधांच्या स्थापनेद्वारे अविभाज्य कनेक्शन तयार करण्याची प्रक्रिया." प्रसाराची घटना लक्षात घेऊन, हे ज्ञात आहे की गरम पाण्यात आंतरप्रवेशाची प्रक्रिया वेगवान होते. वेल्डिंग हे प्रसरण सारखेच असते, केवळ दोन भागांचे गरम करणे वेल्डिंग मशीनद्वारे तयार केलेल्या उच्च-तापमानाच्या इलेक्ट्रिक आर्कच्या मदतीने होते. त्याच्या प्रभावाखाली, भागांच्या सामग्रीचे वितळणे आणि आंतरप्रवेश होतो. एक वेल्ड दिसते, ज्यामध्ये दोन्ही भागांची सामग्री आणि उपभोग्य इलेक्ट्रोड (वेल्डिंग मशीनचे घटक) द्वारे सादर केलेली इतर रसायने असतात. या सीमच्या सामर्थ्याबद्दल अनेक आवृत्त्या आहेत, एखाद्याचा असा विश्वास आहे की वेल्डचा 1 सेमी 100 किलो वजन सहन करू शकतो, कोणीतरी दावा करतो की ते जास्त आहे, परंतु प्रत्येकजण एका गोष्टीवर सहमत आहे: वेल्डची ताकद त्याच्या ताकदापेक्षा निकृष्ट नाही. भागांचे मूळ धातू. मुख्य संकल्पना परिभाषित करण्याव्यतिरिक्त, वेल्डिंग कार्याच्या सैद्धांतिक पायामध्ये वेल्डिंग दरम्यान होणार्या भौतिक आणि रासायनिक प्रक्रियांचा समावेश होतो.

रसायनशास्त्र आणि भौतिकशास्त्राच्या दृष्टीने वेल्डिंग दरम्यान काय होते?

इलेक्ट्रिक आर्क वेल्डिंगच्या उदाहरणावर वेल्डिंग प्रक्रियेची योजना विचारात घ्या.

इलेक्ट्रोड आणि भागावर इलेक्ट्रिक व्होल्टेज लागू केले जाते, परंतु केवळ भिन्न ध्रुवीयतेचे. इलेक्ट्रोडला भागावर आणताच, एक विद्युत चाप ताबडतोब प्रज्वलित केला जातो, त्याच्या कृती क्षेत्रात सर्वकाही वितळते. यावेळी, इलेक्ट्रोड मटेरियल वेल्ड पूलमध्ये ड्रॉप करून हलते.प्रक्रिया थांबू नये म्हणून आणि इलेक्ट्रोड स्थिर असताना हे घडेल, इलेक्ट्रोडला एकाच वेळी तीन दिशेने हलवणे आवश्यक आहे: ट्रान्सव्हर्स, ट्रान्सलेशनल आणि स्थिरपणे उभ्या (चित्र 2).

सर्व हाताळणी केल्यानंतर, वेल्डर वेल्डिंग मशीन काढून टाकतो आणि वेल्ड पूल, घनता, समान वेल्डिंग सीम तयार करतो. हे असे रसायनशास्त्र आणि भौतिकशास्त्र आहे जे इलेक्ट्रिक आर्क वेल्डिंग दरम्यान घडते. स्वाभाविकच, इतर प्रकारच्या वेल्डिंगसह, यंत्रणा भिन्न असेल. उदाहरणार्थ, वरील स्वरूपात, मुख्य गोष्ट वितळण्याची यंत्रणा आहे आणि दाब वेल्डिंग दरम्यान, वेल्डेड केलेले पृष्ठभाग केवळ गरम केले जात नाहीत, तर गाळाच्या दाबाच्या मदतीने पिळून काढले जातात. वेल्डिंगच्या प्रकारांचे वर्गीकरण अधिक तपशीलवार विचार करूया.

घरगुती वेल्डिंग मशीन निवडणे

आज वेल्डिंगचे बरेच प्रकार आहेत. परंतु त्यापैकी बहुतेक विशेष कामासाठी डिझाइन केलेले आहेत किंवा औद्योगिक स्केलसाठी डिझाइन केलेले आहेत. घरगुती गरजांसाठी, तुम्हाला लेसर इंस्टॉलेशन किंवा इलेक्ट्रॉन बीम गनमध्ये प्रभुत्व मिळण्याची शक्यता नाही. आणि नवशिक्यांसाठी गॅस वेल्डिंग हा सर्वोत्तम पर्याय नाही.

भाग जोडण्यासाठी धातू वितळण्याचा सर्वात सोपा मार्ग म्हणजे वेगवेगळ्या चार्जेस असलेल्या घटकांमध्ये उद्भवणाऱ्या इलेक्ट्रिक आर्कच्या उच्च तापमानाकडे निर्देश करणे.

इलेक्ट्रिक चाप

ही प्रक्रिया आहे जी थेट किंवा वैकल्पिक करंटवर कार्यरत इलेक्ट्रिक आर्क वेल्डिंग मशीनद्वारे प्रदान केली जाते:

वेल्डिंग ट्रान्सफॉर्मर वैकल्पिक करंटसह शिजवतो. नवशिक्यासाठी, असे डिव्हाइस क्वचितच योग्य आहे, कारण "जंपिंग" चापमुळे त्याच्यासह कार्य करणे अधिक कठीण आहे, ज्यास नियंत्रित करण्यासाठी बराच अनुभव आवश्यक आहे.ट्रान्सफॉर्मरच्या इतर तोट्यांमध्ये नेटवर्कवर नकारात्मक प्रभाव (पॉवर सर्जमुळे घरगुती उपकरणे खराब होऊ शकतात), ऑपरेशन दरम्यान मोठा आवाज, डिव्हाइसचे प्रभावी परिमाण आणि जास्त वजन यांचा समावेश होतो.

वेल्डिंग ट्रान्सफॉर्मर

ट्रान्सफॉर्मरपेक्षा इन्व्हर्टरचे अनेक फायदे आहेत. यामुळे थेट करंटसह इलेक्ट्रिक आर्क होतो, ते "उडी" मारत नाही, म्हणून वेल्डिंग प्रक्रिया वेल्डरसाठी अधिक शांत आणि नियंत्रित असते आणि घरगुती उपकरणांवर परिणाम न होता. याव्यतिरिक्त, इनव्हर्टर कॉम्पॅक्ट, हलके आणि अक्षरशः शांत आहेत.

वेल्डिंग इन्व्हर्टर

वेल्डरसाठी अभ्यासक्रम

वेल्डिंग विशेष अभ्यासक्रमांमध्ये मास्टर केले जाऊ शकते. त्यांच्यावरील वेल्डिंग प्रशिक्षण सिद्धांत आणि व्यावहारिक व्यायामांमध्ये विभागले गेले आहे. तुम्ही वैयक्तिकरित्या किंवा दूरस्थपणे अभ्यास करू शकता. अभ्यासक्रम नवशिक्यांसाठी वेल्डिंग तंत्रज्ञान आणि इतर महत्त्वाचे शहाणपण शिकवतात. शिक्षकांच्या देखरेखीखाली व्यावहारिक वर्गात वेल्डिंग करून स्वयंपाक कसा करायचा हे शिकण्याची संधी महत्त्वाची आहे. विद्यार्थ्यांना वेल्डिंगसाठी उपलब्ध उपकरणे, इलेक्ट्रोडची निवड, सुरक्षिततेचे नियम याबद्दल कल्पना दिली जाते.

तुम्ही स्वतंत्रपणे किंवा गटासह अभ्यास करू शकता. प्रत्येक पर्यायाचे स्वतःचे फायदे आहेत. वैयक्तिकरित्या अभ्यास करताना, आपण केवळ त्या ज्ञानावर प्रभुत्व मिळवू शकता जे भविष्यात उपयुक्त ठरू शकतात. परंतु एका गटात अभ्यास करताना, त्यांच्या सहकारी विद्यार्थ्यांच्या चुकांचे विश्लेषण ऐकण्याची आणि अशा प्रकारे अतिरिक्त ज्ञान मिळविण्याची संधी असते.

अभ्यासक्रम पूर्ण केल्यानंतर आणि प्राप्त ज्ञान आणि व्यावहारिक कौशल्यांची पुष्टी करणारी परीक्षा उत्तीर्ण केल्यानंतर, मंजूर नमुन्याचे प्रमाणपत्र जारी केले जाते.

विजेची मूलभूत माहिती

मेटल कंडक्टरमधील विद्युत प्रवाह म्हणजे इलेक्ट्रिकल सर्किटमध्ये समाविष्ट असलेल्या कंडक्टरसह मुक्त इलेक्ट्रॉनची निर्देशित हालचाल. इलेक्ट्रिकल सर्किटमध्ये इलेक्ट्रॉनची हालचाल स्त्रोताच्या टर्मिनल्समधील संभाव्य फरकामुळे होते (म्हणजे त्याचे आउटपुट व्होल्टेज).

विद्युत प्रवाह फक्त बंद इलेक्ट्रिकल सर्किटमध्ये अस्तित्वात असू शकतो, ज्यामध्ये हे असणे आवश्यक आहे:

- वर्तमान स्रोत (बॅटरी, जनरेटर, ...);

- ग्राहक (इन्कॅन्डेन्सेंट दिवा, हीटिंग डिव्हाइसेस, वेल्डिंग आर्क इ.);

- विद्युत उर्जेच्या ग्राहकांना उर्जा स्त्रोताशी जोडणारे कंडक्टर.

विद्युत प्रवाह सामान्यतः लॅटिन अप्परकेस किंवा लोअरकेस अक्षर I (i) द्वारे दर्शविला जातो.

विद्युत प्रवाहाच्या ताकदीसाठी मोजण्याचे एकक एक अँपिअर आहे (A द्वारे दर्शविलेले).

विद्युतीय सर्किटमधील ब्रेकमध्ये समाविष्ट असलेल्या अॅमीटरचा वापर करून वर्तमान ताकद मोजली जाते.

विद्युत् प्रवाहाच्या विपरीत, विद्युत् सर्किट बंद आहे की नाही याची पर्वा न करता, उर्जा स्त्रोत किंवा सर्किट घटकांच्या टर्मिनल्सवर व्होल्टेज अस्तित्वात आहे.

व्होल्टेज सहसा लॅटिन अप्परकेस किंवा लोअरकेस अक्षर U (u) द्वारे दर्शविले जाते.

व्होल्टेजसाठी मोजण्याचे एकक व्होल्ट आहे (V दर्शविलेले).

व्होल्टेजचे मूल्य व्होल्टमीटर वापरून मोजले जाते, जे इलेक्ट्रिकल सर्किटच्या विभागाशी समांतर जोडलेले असते ज्यावर मापन केले जाते.

इलेक्ट्रिकल सर्किटमध्ये समाविष्ट असलेल्या तारा आणि पॅन्टोग्राफ विद्युत प्रवाहास विरोध करतात.

विद्युत प्रतिकार सामान्यतः लॅटिन कॅपिटल अक्षर आर द्वारे दर्शविला जातो.

इलेक्ट्रिकल सर्किटच्या प्रतिकारासाठी मोजण्याचे एकक ओम (ओहम द्वारे दर्शविले जाते) आहे.

इलेक्ट्रिकल रेझिस्टन्सचे मूल्य ओममीटरने मोजले जाते, जे सर्किटच्या मोजलेल्या विभागाच्या टोकाशी जोडलेले असते, तर सर्किटच्या मोजलेल्या विभागातून कोणताही प्रवाह वाहू नये.

इलेक्ट्रिकल सर्किट अशा प्रकारे तयार केले जाऊ शकते की एका प्रतिकाराची सुरूवात दुसर्याच्या टोकाशी जोडलेली असते. अशा कनेक्शनला सीरियल म्हणतात.

प्रतिरोधक (ग्राहक) च्या मालिका कनेक्शनसह इलेक्ट्रिकल सर्किटमध्ये, खालील अवलंबित्व अस्तित्वात आहेत.

अशा सर्किटचा एकूण प्रतिकार या सर्व वैयक्तिक प्रतिकारांच्या बेरजेइतका असतो:

R=R1 + आर2 + आर3

विद्युतप्रवाह एकामागून एक मालिकेतील सर्व प्रतिकारांमधून जात असल्याने, सर्किटच्या सर्व विभागांमध्ये त्याचे मूल्य सारखेच असते.

इलेक्ट्रिकल सर्किटच्या सर्व विभागांमधील व्होल्टेज ड्रॉप्सची बेरीज स्त्रोत टर्मिनल्सवरील व्होल्टेजच्या समान आहे:

Uist = Uab + Ucd

इलेक्ट्रिकल सर्किटच्या वेगळ्या विभागात व्होल्टेज ड्रॉपची परिमाण सर्किटमधील विद्युत् प्रवाहाच्या परिमाण आणि या विभागाच्या विद्युत प्रतिरोधकतेच्या गुणानुरूप असते.

जर इलेक्ट्रिक सर्किटमध्ये सर्व प्रतिकारांची सुरुवात एका बाजूला जोडलेली असेल आणि त्यांची सर्व टोके दुसरीकडे असतील तर अशा कनेक्शनला समांतर म्हणतात.

अशा सर्किटचा एकूण प्रतिकार त्याच्या कोणत्याही घटक शाखांच्या प्रतिकारापेक्षा कमी असतो.

समांतर जोडलेले दोन प्रतिरोधक असलेल्या सर्किटसाठी, एकूण प्रतिकार सूत्रानुसार मोजला जातो:

R=R1 * R2 / (R1 + R2)

समांतर कनेक्शनमधील प्रत्येक अतिरिक्त प्रतिकार अशा सर्किटचा एकूण प्रतिकार कमी करतो. बॅलास्ट रियोस्टॅट प्रतिकारांचे समांतर कनेक्शन वापरते.म्हणून, जेव्हा प्रत्येक अतिरिक्त "चाकू" चालू केला जातो, तेव्हा बॅलास्ट रियोस्टॅटचा एकूण प्रतिकार कमी होतो आणि सर्किटमधील विद्युत् प्रवाह वाढतो.

समांतर कनेक्शनसह सर्किटच्या विभागात, वर्तमान शाखा, सर्व प्रतिकारांमधून एकाच वेळी जात आहेत:

i = i1 +i2 +i3

समांतर सर्किटमधील सर्व प्रतिकार समान व्होल्टेज अंतर्गत आहेत:

Uab = U1 = यू2 = यू3

कंडक्टरचा विद्युत प्रतिकार

कंडक्टरचा प्रतिकार यावर अवलंबून असतो:

- कंडक्टरच्या लांबीपासून - कंडक्टरच्या लांबीच्या वाढीसह, त्याचा विद्युत प्रतिकार वाढतो;

- कंडक्टरच्या क्रॉस-सेक्शनल क्षेत्रापासून - क्रॉस-सेक्शनल एरियामध्ये घट झाल्यामुळे, प्रतिकार वाढतो;

- कंडक्टरच्या तापमानापासून - वाढत्या तापमानासह, प्रतिकार वाढतो;

- कंडक्टर सामग्रीच्या प्रतिरोधकतेच्या गुणांकावर.

विद्युत प्रवाहाच्या मार्गासाठी कंडक्टरचा प्रतिकार जितका जास्त असेल तितकी मुक्त इलेक्ट्रॉन अधिक ऊर्जा गमावतात आणि कंडक्टर (जे सहसा विद्युत वायर असते) जास्त गरम होते.

वायरच्या प्रत्येक क्रॉस-सेक्शनल क्षेत्रासाठी, परवानगीयोग्य वर्तमान मूल्य आहे. जर विद्युत् प्रवाह या मूल्यापेक्षा जास्त असेल, तर तारा उच्च तापमानापर्यंत गरम होऊ शकतात, ज्यामुळे, इन्सुलेटिंग कोटिंगची प्रज्वलन होऊ शकते.

कमाल साठी परवानगीयोग्य वर्तमान मूल्ये कॉपर इन्सुलेटेड वेल्डिंग वायरचे वेगवेगळे भाग खालील तक्त्यामध्ये दाखवले आहेत:

| वायर क्रॉस सेक्शन, मिमी 2 | 16 | 25 | 35 | 50 | 70 |

| जास्तीत जास्त स्वीकार्य प्रवाह, ए | 90 | 125 | 150 | 190 | 240 |

लक्षात ठेवा! वायर क्रॉस-सेक्शनल एरिया (S) च्या प्रति चौरस मिलिमीटर अँपिअर (I) मध्ये वर्तमान घनता (j) असे म्हणतात:

j (A / mm2) = I (A) / S (mm2)

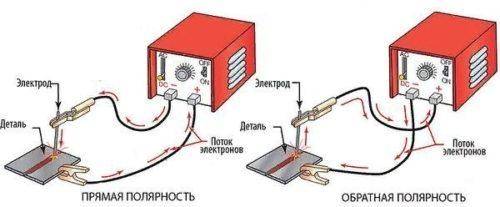

इन्व्हर्टरसह वेल्डिंग करताना डायरेक्ट आणि रिव्हर्स पोलॅरिटीमधील फरक

रिव्हर्स पोलॅरिटीसह वेल्डिंग करताना, इलेक्ट्रोड होल्डर इन्व्हर्टरच्या सकारात्मक संपर्काशी जोडला जातो आणि ग्राउंड टर्मिनल नकारात्मक संपर्काशी जोडला जातो. या प्रकरणात, इलेक्ट्रॉनची अलिप्तता वर्कपीसच्या धातूपासून उद्भवते आणि त्यांचा प्रवाह इलेक्ट्रोडच्या दिशेने निर्देशित केला जातो. परिणामी, बहुतेक थर्मल ऊर्जा त्यावर सोडली जाते, ज्यामुळे वेल्डेड भागाच्या मर्यादित हीटिंगसह इन्व्हर्टरसह वेल्ड करणे शक्य होते. पातळ धातू, स्टेनलेस स्टील्स आणि भारदस्त तापमानाला कमी प्रतिकार असलेल्या धातूपासून बनवलेले भाग वेल्डिंग करताना हा मोड वापरला जातो. याव्यतिरिक्त, जेव्हा इलेक्ट्रोडचा वितळण्याचा दर वाढवणे आवश्यक असते तेव्हा उलट ध्रुवीयतेचा वापर केला जातो आणि जेव्हा वायू वातावरणात इन्व्हर्टरसह भाग वेल्डेड केले जातात किंवा फ्लक्सेस वापरतात.

पातळ धातूचे इन्व्हर्टर वेल्डिंग

2 मिमी पेक्षा कमी जाडीसह रोल केलेले धातू वेल्डिंग करताना इन्व्हर्टरची क्षमता पूर्णपणे लक्षात येते. अशा सामग्रीचे वेल्डिंग कमी वेल्डिंग प्रवाहांवर केले जाते आणि वेल्डिंग प्रक्रियेची उच्च स्थिरता आवश्यक असते, जी इन्व्हर्टर उर्जा स्त्रोतासह डिव्हाइस वापरताना सहजपणे लक्षात येते. जेव्हा वेल्डिंग आर्कमध्ये शॉर्ट सर्किट होते तेव्हा पातळ धातूच्या शीट्स बर्न करणे सोपे असते. या इंद्रियगोचरला प्रतिबंध करण्यासाठी, इनव्हर्टरमध्ये एक विशेष कार्य आहे जे स्वयंचलितपणे शॉर्ट सर्किटच्या कालावधीसाठी विद्युत् प्रवाहाचे प्रमाण कमी करते. इनव्हर्टरचे आणखी एक उपयुक्त वैशिष्ट्य म्हणजे आर्क इग्निशन दरम्यान इष्टतम पॅरामीटर्सची निवड, ज्यामुळे वेल्डच्या सुरुवातीच्या विभागात प्रवेशाची कमतरता आणि बर्न्स टाळणे शक्य होते. याव्यतिरिक्त, वेल्डिंग प्रक्रियेदरम्यान, इन्व्हर्टर वेल्डिंग आर्कच्या आकारात चढउतारांसह ऑपरेटिंग करंटचे इच्छित मूल्य अनुकूलपणे राखण्यास सक्षम आहे.