- ऑपरेटिंग तत्त्व

- शिवण कसे वेल्ड करावे

- वेल्डिंग उभ्या seams

- क्षैतिज शिवण कसे वेल्ड करावे

- कमाल मर्यादा शिवण

- एसिटिलीन वेल्डिंग पद्धतीबद्दल माहिती

- गॅस वेल्डिंगची जटिलता

- तंत्रज्ञान वर्णन

- या पद्धतीचे फायदे

- एसिटिलीन वापरण्याचे तोटे

- कोणत्या धातूसाठी योग्य आहेत

- नवशिक्या वेल्डरला काम करण्याची काय गरज आहे

- संरक्षणाची साधने आणि साधने

- कामाची तयारी

- संरक्षणात्मक उपकरणे

- साधने आणि उपकरणे

- धातूची तयारी

- महत्वाची वैशिष्ट्ये

- वेल्डिंगसाठी सामग्री तयार करणे

- वेल्डिंगसाठी पाईप तयार करणे

- भाग तयारी

- गॅस वेल्डिंगची वैशिष्ट्ये

ऑपरेटिंग तत्त्व

गॅस वेल्डिंगचा मुख्य प्रभाव, आधीच नमूद केल्याप्रमाणे, उच्च-तापमानाच्या ज्वालाच्या निर्मितीसह दहनशील वायूच्या ज्वलनावर आधारित आहे. हायड्रोजन बंधांच्या जोडीसह अॅसिटिलीन रेणू, कार्बन अणूंमध्ये अस्थिर परंतु ऊर्जावान शक्तिशाली बंधन आहे.

जर समतोल ऑक्सिडायझिंग एजंटच्या बाजूने हलविला गेला तर ज्योत तीक्ष्ण होईल आणि चमकदार पांढर्या रंगाऐवजी निळसर रंग प्राप्त करेल.

ऑक्सिडायझिंग फ्लेम फक्त पितळ भागांसह काम करण्यासाठी वापरली जाते. या प्रकारात, पृष्ठभागावर चित्रपट तयार होतात जे झिंकचे नंतरचे बाष्पीभवन अवरोधित करतात. त्याउलट, ऍसिटिलीनची एकाग्रता वाढल्यास, ज्योत लाल होते आणि धुम्रपान सुरू होते. हा मोड उच्च-कार्बन स्टील्ससह काम करण्यासाठी इष्टतम आहे.हे अॅल्युमिनियम मिश्र धातु, कास्ट लोह आणि मजबूत धातू जोडण्यासाठी देखील वापरले जाते.

फॅक्टरी सिलिंडरमध्ये, हा वायू एसीटोनमध्ये मिसळला जातो आणि 1.5 ते 1.6 एमपीए दबावाखाली असतो. याव्यतिरिक्त, कोळसा कंटेनरमध्ये ठेवला जातो, ज्यामुळे एक प्रकारचे केशिका तयार होतात. बाटलीबंद ऑक्सिजनचा दाब 600 ते 1500 kPa पर्यंत असतो आणि पाइपलाइन ऑक्सिजन 15 MPa पर्यंत असतो.

ग्राहकांच्या दृष्टिकोनातून, गॅसचा वापर महत्वाची भूमिका बजावते, जे वेल्डिंगच्या कार्यक्षमतेवर थेट परिणाम करते. हे प्रामुख्याने टिपच्या प्रकारावर आणि वेल्डेड केलेल्या धातूच्या जाडीवर अवलंबून असते. बेंचमार्क आहेत:

- 1 मिमी पेक्षा जाड नसलेले भाग जोडताना, 60 मिनिटांत 75 लिटर गॅस खर्च होईल;

- जर जाडी 2 ते 4 मिमी पर्यंत असेल तर आपल्याला 300 लिटर ऍसिटिलीन खर्च करावे लागेल;

- आपण 1200 लिटर ऑक्सिडायझर खर्च केल्यास 9 ते 14 मिमी पर्यंतचे धातू वेल्डेड केले जाऊ शकते.

ऑपरेशन दरम्यान, हवेतील ऍसिटिलीन सामग्रीचे सतत निरीक्षण करणे आवश्यक आहे. याचा अर्थ असा की विशेष स्वयंचलित सिग्नलिंग उपकरणे वितरीत केली जाऊ शकत नाहीत. 0.46% पेक्षा जास्त संपृक्तता अनुमत नाही. इंधन असलेले सिलिंडर स्टोव्ह, बॉयलर, खुल्या ज्योतीच्या स्त्रोतांजवळ ठेवू नयेत. कंटेनर स्वतः कठोरपणे अनुलंब आणि स्थिर स्थितीत उभे असले पाहिजेत.

ज्या भागात ऍसिटिलीन आणि ऑक्सिजन साठवले जातात आणि वापरले जातात, तेथे फक्त स्पार्किंग नसलेली साधने वापरली पाहिजेत. प्रकाशासह सर्व विद्युत उपकरणांमध्ये स्फोट-रोधक उपाय असणे आवश्यक आहे. गळती झाल्यास, सिलेंडर त्वरीत विशेष किल्लीने लॉक केला जातो. अग्निशामक आणि इतर अग्निशामक उपकरणे कामाच्या ठिकाणी उपलब्ध असावीत.

शिवण कसे वेल्ड करावे

खालच्या स्थितीत वेल्डिंग करताना, नवशिक्या वेल्डरसाठी देखील कोणतीही अडचण उद्भवत नाही. परंतु इतर सर्व तरतुदींना तंत्रज्ञानाचे ज्ञान आवश्यक आहे.प्रत्येक पदाच्या स्वतःच्या शिफारसी आहेत. प्रत्येक प्रकारच्या वेल्ड्स बनविण्याच्या तंत्राची खाली चर्चा केली आहे.

वेल्डिंग उभ्या seams

उभ्या स्थितीत भागांच्या वेल्डिंग दरम्यान, वितळलेला धातू गुरुत्वाकर्षणाच्या प्रभावाखाली खाली सरकतो. थेंब बाहेर येण्यापासून रोखण्यासाठी, एक लहान चाप वापरला जातो (इलेक्ट्रोडची टीप वेल्ड पूलच्या जवळ आहे). काही कारागीर, जर इलेक्ट्रोड परवानगी देत असेल (चिकटू नका), सामान्यतः त्यांना त्या भागावर झुकवा.

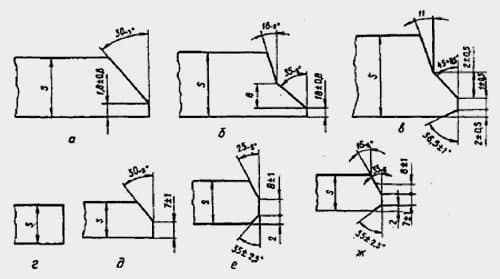

धातूची तयारी (ग्रूव्हिंग) सांध्याच्या प्रकारानुसार आणि वेल्डेड भागांच्या जाडीनुसार केली जाते. मग ते पूर्वनिर्धारित स्थितीत निश्चित केले जातात, लहान ट्रान्सव्हर्स सीमसह अनेक सेंटीमीटरच्या पायरीने जोडलेले असतात - "टॅक्स". हे शिवण भाग हलवू देत नाहीत.

उभ्या शिवण वरपासून खालपर्यंत किंवा तळापासून वरपर्यंत वेल्डेड केले जाऊ शकते. तळापासून वर काम करणे अधिक सोयीस्कर आहे: अशा प्रकारे कंस वेल्ड पूलला वर ढकलतो, त्यास खाली येण्यापासून प्रतिबंधित करतो. यामुळे दर्जेदार सीम बनवणे सोपे होते.

तळापासून उभ्या शिवण कसे वेल्ड करावे: इलेक्ट्रोडची स्थिती आणि संभाव्य हालचाली

हा व्हिडिओ विद्युत वेल्डिंगद्वारे उभ्या सीमला विभक्त न करता तळापासून वरपर्यंत इलेक्ट्रोडच्या हालचालीसह योग्यरित्या वेल्ड कसे करावे हे दर्शवितो. शॉर्ट रोल तंत्र देखील प्रात्यक्षिक आहे. या प्रकरणात, इलेक्ट्रोडच्या हालचाली फक्त वर आणि खाली होतात, क्षैतिज विस्थापनाशिवाय, सीम जवळजवळ सपाट आहे.

एका कमानीच्या पृथक्करणासह उभ्या स्थितीत भाग जोडणे शक्य आहे. नवशिक्या वेल्डरसाठी, हे अधिक सोयीस्कर असू शकते: पृथक्करणाच्या काळात, धातूला थंड होण्याची वेळ असते. या पद्धतीसह, आपण इलेक्ट्रोडला वेल्डेड क्रेटरच्या शेल्फवर देखील विश्रांती देऊ शकता. हे सोपे आहे. हालचालींचा नमुना जवळजवळ ब्रेकशिवाय सारखाच आहे: बाजूला ते बाजूला, लूप किंवा "शॉर्ट रोलर" - वर आणि खाली.

अंतरासह उभ्या शिवण कसे शिजवायचे, पुढील व्हिडिओ पहा. हेच व्हिडिओ ट्यूटोरियल सीमच्या आकारावर वर्तमान ताकदीचा प्रभाव दर्शविते. सर्वसाधारणपणे, विद्युत् प्रवाह दिलेल्या प्रकारच्या इलेक्ट्रोड आणि धातूच्या जाडीसाठी शिफारस केलेल्यापेक्षा 5-10 A कमी असावा. परंतु, व्हिडिओमध्ये दर्शविल्याप्रमाणे, हे नेहमीच खरे नसते आणि प्रायोगिकरित्या निर्धारित केले जाते.

कधीकधी उभ्या शिवण वरपासून खालपर्यंत वेल्डेड केले जाते. या प्रकरणात, चाप सुरू करताना, इलेक्ट्रोडला वेल्डेड करण्याच्या पृष्ठभागावर लंब धरून ठेवा. या स्थितीत प्रज्वलन केल्यानंतर, धातू गरम करा, नंतर इलेक्ट्रोड कमी करा आणि या स्थितीत शिजवा. वरपासून खालपर्यंत उभ्या शिवण वेल्डिंग करणे फार सोयीचे नाही, त्यासाठी वेल्ड पूलचे चांगले नियंत्रण आवश्यक आहे, परंतु अशा प्रकारे आपण चांगले परिणाम प्राप्त करू शकता.

इलेक्ट्रिक वेल्डिंगसह उभ्या शिवण कसे वेल्ड करावे टॉप-डाउन: इलेक्ट्रोडची स्थिती आणि त्याच्या टोकाची हालचाल

क्षैतिज शिवण कसे वेल्ड करावे

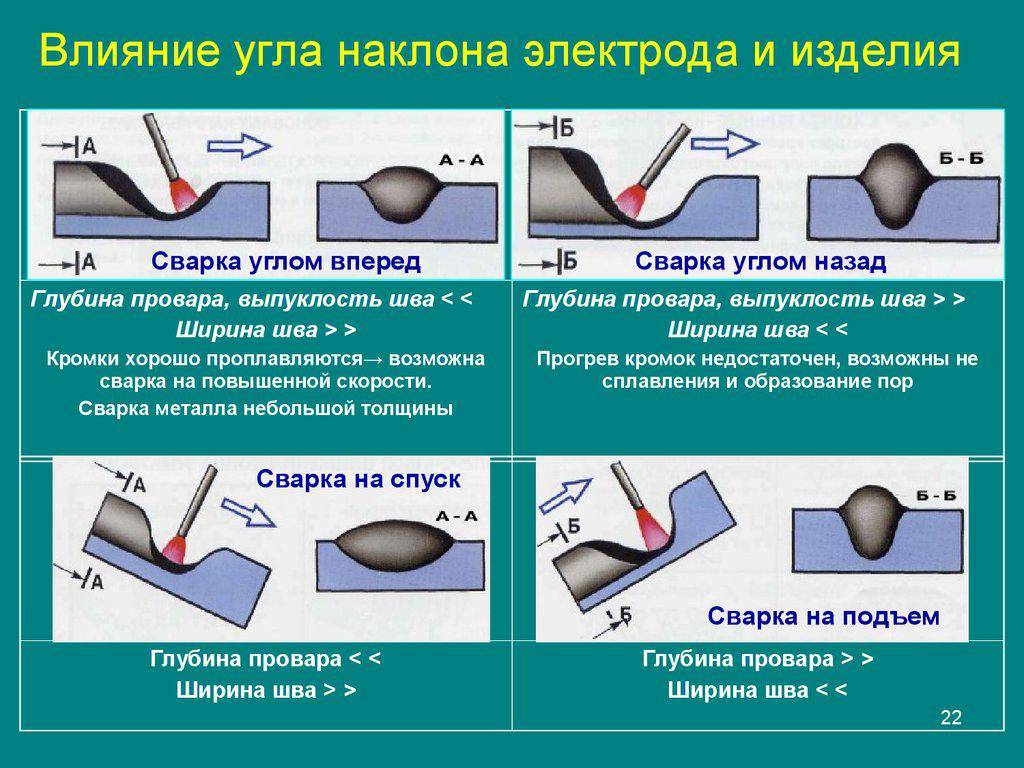

उभ्या विमानात क्षैतिज शिवण उजवीकडून डावीकडे आणि डावीकडून उजवीकडे दोन्ही केले जाऊ शकते. फरक नाही, ज्याला ते अधिक सोयीचे आहे, तो तसा स्वयंपाक करतो. उभ्या शिवण वेल्डिंग करताना, आंघोळ खाली जाईल. म्हणून, इलेक्ट्रोडच्या झुकावचा कोन बराच मोठा आहे. हालचालींची गती आणि वर्तमान मापदंडांवर अवलंबून ते निवडले जाते. मुख्य गोष्ट अशी आहे की स्नान ठिकाणी राहते.

वेल्डिंग क्षैतिज seams: इलेक्ट्रोड स्थिती आणि हालचाली

जर धातू खाली वाहत असेल तर, हालचालीचा वेग वाढवा, धातू कमी गरम करा. दुसरा मार्ग म्हणजे चाप तोडणे. या लहान अंतरांदरम्यान, धातू थोडीशी थंड होते आणि निचरा होत नाही. आपण विद्युत प्रवाह थोडा कमी देखील करू शकता. केवळ हे सर्व उपाय टप्प्याटप्प्याने लागू केले जातात आणि सर्व एकाच वेळी नाही.

क्षैतिज स्थितीत मेटल योग्य प्रकारे वेल्ड कसे करावे हे खालील व्हिडिओ दाखवते. उभ्या seams बद्दल व्हिडिओ दुसरा भाग.

कमाल मर्यादा शिवण

या प्रकारचे वेल्डेड संयुक्त सर्वात कठीण आहे. उच्च कौशल्य आणि वेल्ड पूलचे चांगले नियंत्रण आवश्यक आहे. हे शिवण करण्यासाठी, इलेक्ट्रोड कमाल मर्यादेच्या काटकोनात धरला जातो. चाप लहान आहे, हालचालीची गती स्थिर आहे. मुख्यतः गोलाकार हालचाली करा जे शिवण विस्तृत करतात.

एसिटिलीन वेल्डिंग पद्धतीबद्दल माहिती

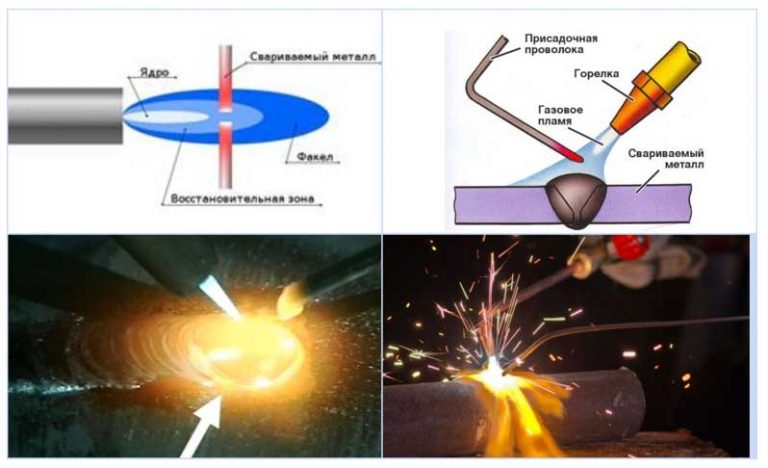

या प्रकारच्या वेल्डिंगमधील मुख्य घटक एसिटिलीन आहे. पाणी आणि कॅल्शियम कार्बाइड यांचे मिश्रण करून ते कृत्रिमरित्या मिळवले जाते. बर्नरमध्ये, ऑक्सिजनसह त्याचे मिश्रण तयार होते, ज्याचे दहन आपल्याला उच्च तापमान तयार करण्यास अनुमती देते.

ऑक्सिजन वातावरणात एसिटिलीनच्या ज्वलनाच्या परिणामी, उच्च तापमान तयार होते, ज्यामुळे भागांच्या कडा वितळणे आणि त्यांना एकमेकांशी घट्टपणे जोडणे शक्य होते.

गॅस वेल्डिंगची जटिलता

एसिटिलीन आणि ऑक्सिजनसह वेल्डिंगमध्ये मुख्य अडचण C2H2 मिळवणे आहे. पूर्वी, हे एका विशेष उपकरणामध्ये केले गेले होते, नंतर बर्नरला होसेसद्वारे गॅस पुरविला गेला.

सिलिंडरमधून ऑक्सिजनचा पुरवठा केला गेला, ते मिसळले आणि एक ज्योत तयार झाली. कॅल्शियम कार्बाइड आणि पाणी जनरेटरमध्ये हाताने ओतले गेले. ही वेळखाऊ प्रक्रिया प्रत्येक वेल्डिंगपूर्वी पार पाडली गेली. काम पूर्ण करून पाण्याचा निचरा करून उरलेल्या कार्बाइडचा पुनर्वापर करण्यात आला.

आता एसिटिलीन वेल्डिंग करणे खूप सोपे आहे. कार्बाइडसह पाणी मॅन्युअली मिसळणे यापुढे आवश्यक नाही: विशेष सिलेंडर आणि एसिटिलीन आहेत, त्यांना फक्त बर्नरशी जोडणे आवश्यक आहे.

तंत्रज्ञान वर्णन

वेल्डिंगसाठी, एसिटिलीन पुरवठा प्रथम बर्नरवर उघडला जातो. ते बाहेर येते हे तथ्य एक अप्रिय गंध द्वारे दर्शविले जाते.नंतर गॅस प्रज्वलित केला जातो आणि सिलेंडरमधून हळूहळू ऑक्सिजनचा पुरवठा केला जातो.

ज्योत निळी झाली पाहिजे. ऑक्सिजन आणि एसिटिलीन असलेल्या टाक्यांवर रेड्यूसर असतात. पहिल्या गॅससाठी, दाब 2 एटीएमवर सेट केला जातो. आणि दुसऱ्यासाठी - 2-4 एटीएम. मोठ्या मूल्यांमुळे वेल्डिंग प्रक्रिया गुंतागुंतीची होते.

गॅस वेल्डिंगच्या प्रक्रियेत, उच्च तापमानाच्या कृती अंतर्गत, जोडल्या जाणार्या वर्कपीसच्या कडा द्रव अवस्थेत जातात आणि ते कडक झाल्यानंतर, एक मजबूत कनेक्शन प्राप्त होते. ऑक्सिजनसह सिलेंडर निळ्या रंगात आणि एसिटिलीनसह - पांढरे रंगवले जातात.

ऑक्सिजन आणि एसिटिलीन असलेले सिलेंडर.

या पद्धतीचे फायदे

जेव्हा असा वायू ऑक्सिजन वातावरणात जळतो तेव्हा स्टील आणि इतर धातू वितळण्याच्या डिग्रीपेक्षा जास्त तापमान गाठले जाते. अशा उपकरणांच्या मदतीने एक पात्र वेल्डर कार्यक्षमतेने आणि उच्च कार्यक्षमतेने कार्य करतो.

याव्यतिरिक्त, एसिटिलीन वेल्डिंगचे असे फायदे आहेत:

- उच्च गतिशीलता (वीज कनेक्शन आवश्यक नाही);

- ज्वालाचे तापमान समायोजित करण्याची क्षमता (हे आपल्याला भाग आणि सांधे विकृती टाळण्यासाठी, कामाची गती नियंत्रित करण्यास अनुमती देते);

- भिंतीचे अंतर कमी असताना रोटरी सीमची सोयीस्कर अंमलबजावणी (इतर प्रकारच्या वेल्डिंगमध्ये, आपल्याला ऑपरेशनल जॉइंट बनवावे लागेल);

- वेगवेगळ्या वितळण्याच्या बिंदूंसह धातूपासून बनवलेल्या वर्कपीस कनेक्ट करण्याची क्षमता;

- स्ट्रक्चरल स्टील, तांबे, कास्ट लोह, पितळ पासून पातळ-शीट उत्पादने वेल्ड करण्याची क्षमता (अशा प्रकरणांमध्ये, वेल्डिंगच्या इतर पद्धती अप्रभावी आहेत);

- वेगवेगळ्या फिलर वायर्सचा वापर, ज्यामुळे शिवणाची गुणवत्ता सुधारण्यास मदत होते.

एसिटिलीन वापरण्याचे तोटे

वेल्डिंगच्या या पद्धतीच्या तोट्यांपैकी, खालील गोष्टी लक्षात घेतल्या पाहिजेत:

- ऍसिटिलीनची स्फोटकता जास्त असते, परंतु बरेच काही व्यक्तीवर अवलंबून असते.

- ऑपरेशन दरम्यान, जोडलेल्या उत्पादनांचा एक मोठा भाग गरम केला जातो, ज्यामुळे सामग्रीच्या गुणधर्मांमध्ये बदल होतो. यांत्रिक अभियांत्रिकीमध्ये, ही पद्धत वापरली जात नाही.

- जर तुम्हाला 5 मिमी पेक्षा जास्त जाडीचे भाग जोडायचे असतील तर इलेक्ट्रिक वेल्डिंग वापरणे चांगले.

- उच्च कार्बन स्टीलसह काम करण्यासाठी एसिटिलीन योग्य नाही.

- आपण ओव्हरलॅप केल्यास, उत्पादनांमध्ये मोठे ताण तयार होतात आणि ते विकृत होतात.

- सामग्री आणि उपकरणांसाठी, आर्क वेल्डिंगच्या उलट, खर्च वाढतो.

- केवळ एक अनुभवी वेल्डर काम करू शकतो.

केवळ एक अनुभवी विशेषज्ञ एसिटिलीन वेल्डिंग हाताळू शकतो.

कोणत्या धातूसाठी योग्य आहेत

या प्रकारचे वेल्डिंग बहुतेक फेरस आणि नॉन-फेरस धातूंसाठी योग्य आहे. पातळ-भिंतीच्या पाईप्स आणि तत्सम भाग जोडताना, तांबे, कास्ट लोह, स्ट्रक्चरल स्टील ब्लँक्ससह काम करताना हे व्यावहारिकदृष्ट्या अपरिहार्य आहे.

नवशिक्या वेल्डरला काम करण्याची काय गरज आहे

सर्व प्रथम, आपण उपकरणे आणि overalls तयार करणे आवश्यक आहे.

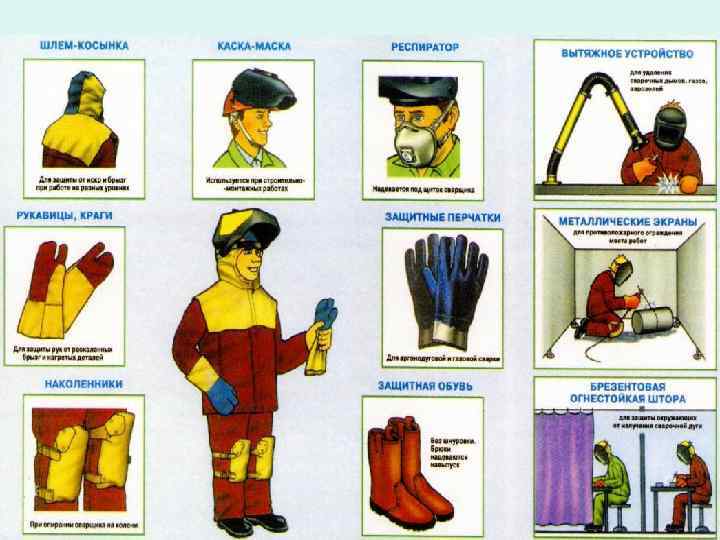

संरक्षणाची साधने आणि साधने

आपल्याला निश्चितपणे वेल्डिंग मशीन, इलेक्ट्रोडचा एक संच, स्लॅग खाली करण्यासाठी एक हातोडा आणि छिन्नी, शिवण साफ करण्यासाठी धातूचा ब्रश आवश्यक असेल. इलेक्ट्रिक होल्डरचा वापर क्लॅम्प, इलेक्ट्रोड धरून ठेवण्यासाठी आणि त्याला विद्युत प्रवाह पुरवण्यासाठी केला जातो. सीमचे परिमाण तपासण्यासाठी आपल्याला टेम्पलेट्सचा संच देखील आवश्यक आहे. मेटल शीटच्या जाडीवर अवलंबून इलेक्ट्रोड व्यास निवडला जातो. संरक्षणाबद्दल विसरू नका. आम्ही एका विशेष प्रकाश फिल्टरसह वेल्डिंग मास्क तयार करत आहोत जो इन्फ्रारेड किरण प्रसारित करत नाही आणि डोळ्यांचे संरक्षण करतो. पडदे आणि ढाल समान कार्य करतात.एक कॅनव्हास सूट ज्यामध्ये लांब बाही असलेले जाकीट आणि लेपल्स, लेदर किंवा फेल्टेड शूज नसलेले गुळगुळीत ट्राउझर्स असतात ज्यात मेटल स्प्लॅश आणि हातमोजे किंवा मिटन्स, कॅनव्हास किंवा स्लीव्हजवर ओव्हरलॅप असलेले साबर यांच्यापासून संरक्षण होते. अशा घट्ट, बंद कपड्यांमुळे वेल्डरला शरीरावर वितळलेली धातू मिळण्यापासून प्रतिबंध होतो.

प्रवण स्थितीत काम करताना, उंचीवर आणि धातूच्या वस्तूंच्या आत काम करण्यासाठी विशेष संरक्षक उपकरणे आहेत. अशा परिस्थितीत, तुम्हाला डायलेक्ट्रिक बूट, हेल्मेट, हातमोजे, एक चटई, गुडघा पॅड, आर्मरेस्ट आणि उच्च-उंचीच्या वेल्डिंगसाठी पट्ट्यांसह सुरक्षा बेल्ट आवश्यक असेल.

कामाची तयारी

काम सुरू करण्यापूर्वी, सर्व परदेशी वस्तूंपासून गॅस वेल्डिंग पोस्ट साफ करणे आणि ज्वलनशील पृष्ठभागांचे विश्वसनीयरित्या संरक्षण करणे आवश्यक आहे.

संरक्षणात्मक उपकरणे

उच्च तापमानाच्या नकारात्मक प्रभावापासून संरक्षण करण्यासाठी, गॅस वेल्डरने हे वापरणे आवश्यक आहे:

- विशेष चष्मा;

- लेगिंग्ज;

- आग प्रतिरोधक कपडे आणि पादत्राणे.

संरक्षक उपकरणे.

साधने आणि उपकरणे

कार्य करण्यासाठी आपल्याला खालील साधनांची आवश्यकता असेल:

- पक्कड;

- ओपन-एंड wrenches;

- मोजमाप साधने;

- धातूचा ब्रश;

- फिलर वायर;

- बर्नरसाठी फिकट;

- अग्नीरोधक.

याव्यतिरिक्त, आपल्याला अशी उपकरणे तयार करण्याची आवश्यकता आहे:

- या गॅससह एसिटिलीन आणि सिलेंडर पुरवण्यासाठी एक नळी;

- एसिटिलीन आणि ऑक्सिजन कमी करणारे;

- ऑक्सिजन पुरवण्यासाठी स्लीव्ह आणि त्यासोबत एक सिलेंडर;

- मुखपत्रासह गॅस बर्नर.

धातूची तयारी

या टप्प्यावर, घाण, गंज आणि संरक्षणाचे विद्यमान ट्रेस उत्पादनांमधून त्यांच्या कनेक्शनच्या बिंदूंवर काढले जातात.हे करण्यासाठी, धातूसाठी ब्रश वापरा.

वेल्डिंग करण्यापूर्वी धातू साफ करणे.

महत्वाची वैशिष्ट्ये

ऑक्सिजन-एसिटिलीन वेल्डिंगच्या वापराच्या परिणामी प्राप्त झालेल्या सीमची गुणवत्ता आणि विश्वासार्हता मुख्यत्वे कामाच्या तंत्रज्ञानाच्या अनुपालनावर अवलंबून असते.

कनेक्शनच्या कार्यक्षमतेवर परिणाम करणारे तीन मुख्य घटक आहेत:

- ज्योत शक्ती;

- फिलर सामग्रीचा व्यास;

- वेल्डिंग कोन.

ऑक्सी-एसिटिलीन वेल्डिंगची मुख्य वैशिष्ट्ये:

- ज्या सामग्रीतून वेल्डेड उत्पादने बनविली जातात त्या सामग्रीच्या वैशिष्ट्यांवर अवलंबून ज्वालाची शक्ती निवडली जाते;

- वेल्डेड उत्पादने जितकी जाड असतील तितकी ज्वालाची शक्ती जास्त असावी (पातळ भागांसह ते उलट करतात), परंतु शक्ती वाढल्याने गॅसचा वापर देखील वाढतो;

- कनेक्ट केलेल्या उत्पादनांची जाडी बर्नरच्या कोनावर परिणाम करते (ते जितके जाड असतील तितके मोठे कोन), बहुतेक भागांसाठी ते 10-80 ° असते;

- भाग उबदार करण्यासाठी, त्यांची जाडी विचारात न घेता, बर्नर 90 ° च्या कोनात निर्देशित केला जातो;

- फिलर वायरचा व्यास कनेक्ट केलेल्या घटकांच्या जाडीवर अवलंबून असतो (त्याची गणना करण्यासाठी, मिलिमीटरमधील भागाची जाडी अर्ध्यामध्ये विभागली जाते आणि 1 मिमी जोडली जाते);

- बर्नर स्वतःपासून दूर किंवा त्याच्या दिशेने हलविला जातो.

एसिटिलीन वेल्डिंगसाठी योग्य फिलर वायर निवडा.

वेल्डिंगसाठी सामग्री तयार करणे

घाण आणि गंजांपासून स्वच्छ केलेले भाग वेल्डिंगसाठी योग्यरित्या तयार केले पाहिजेत. हे त्यांच्या कनेक्शनची प्रक्रिया सुलभ करण्यास आणि वेगवान करण्यात मदत करेल, तसेच एक चांगले शिवण मिळविण्यासाठी.

उत्पादनाच्या तयारीमध्ये खालील चरणांचा समावेश आहे:

- संपादन - उत्पादनांच्या वाहतूक आणि वितरणादरम्यान उद्भवू शकणाऱ्या विकृतींचे दुरुस्त करणे.

- मार्कअप. हे मॅन्युअल मापन यंत्रांच्या मदतीने किंवा मार्किंग आणि मार्किंग मशीनच्या सहाय्याने केले जाते.

- आवश्यक असल्यास लवचिकता.

- कडा कापणे आणि साफ करणे. जोडले जाणारे भाग संरेखित करणे आवश्यक आहे. आपण त्यांना थंड (मशीन टूल्स किंवा मॅन्युअल हस्तक्षेप वापरुन), थर्मल (बर्नर वापरुन) कापू शकता.

- बांधकाम विधानसभा. सर्व घटक मांडले जातात जेणेकरून ते त्यांचे अवकाशीय स्थान घेतात आणि त्यांच्यामध्ये आवश्यक अंतर तयार होते. यासाठी स्टँड, कंडक्टर, क्लॅम्पिंग उपकरणे इत्यादींचा वापर केला जातो.

वेल्डिंगसाठी पाईप तयार करणे

वेल्डिंग प्रक्रिया तयारीसह सुरू होते. सर्व प्रथम, आपल्याला इलेक्ट्रोड निवडण्याची आवश्यकता आहे ज्यासह पाईप्स वेल्डेड केले जातील. येथे निवडीचे दोन निकष आहेत: ज्या सामग्रीतून धातूची रॉड बनविली जाते आणि कोटिंग - रॉड झाकलेली सामग्री.

वेल्डिंग मेटल पाईप्ससाठी, उपभोग्य आणि गैर-उपभोग्य इलेक्ट्रोड वापरले जातात. पहिल्यामध्ये, रॉड वितळतो, दुसऱ्यामध्ये, ते होत नाही. दुस-या प्रकरणात, एक अतिरिक्त सामग्री वापरली जाते - एक ऍडिटीव्ह, जे वेल्डिंग सीम भरते. सराव दर्शविते की उपभोग्य इलेक्ट्रोडसह पाईप्सचे वेल्डिंग आज घरगुती परिस्थितीत अधिक वेळा वापरले जाते. फक्त कारण हा मार्ग सोपा आहे.

आता, इलेक्ट्रोडच्या कोटिंगसाठी. येथे अनेक पदे आहेत जिथे विविध संरक्षणात्मक निर्मितीसाठी साहित्य पृष्ठभाग

- रुटाइल.

- ऍसिड.

- रुटाइल ऍसिड.

- सेल्युलोसिक.

- रुटाइल-सेल्युलोज.

- बेसिक.

प्रत्येक स्थितीचे त्याचे साधक आणि बाधक असतात, म्हणून, निवडताना, वेल्डिंग पाइपलाइनसाठी अटी विचारात घेणे आवश्यक आहे. परंतु त्यापैकी एक सार्वत्रिक पर्याय आहे - हे मूलभूत कोटिंग असलेले इलेक्ट्रोड आहेत. या श्रेणीमध्ये UONI, OZS, VI, EA, NIAT, OZSh आणि कमी ज्ञात असलेल्या इतर ब्रँड्सचे इलेक्ट्रोड समाविष्ट आहेत. सुरुवातीच्या वेल्डरना UONI इलेक्ट्रोडसह पाईप्स वेल्ड करण्याची शिफारस केली जाते.

आपण दोन पाईप्स वेल्ड करण्यापूर्वी, आपल्याला हे समजून घेणे आवश्यक आहे की वेल्डेड जोडांचे अनेक प्रकार आहेत.

- एंड-टू-एंड, जेव्हा दोन पाईप्स एकमेकांच्या विरुद्ध स्थित असतात.

- ओव्हरलॅपिंग, अशा प्रकारे वेगवेगळ्या व्यासाचे किंवा समान व्यासाचे दोन पाईप्स सहसा जोडलेले असतात, फक्त एक पाईप विस्तारित केला जातो, म्हणजेच त्याचा व्यास यांत्रिकरित्या वाढविला जातो.

- टी कनेक्शन, जेव्हा दोन पाइपलाइन लंबवत विमानांमध्ये जोडल्या जातात.

- कॉर्नर जॉइंट, जेव्हा संयुक्त 90 ° पेक्षा कमी कोनात केले जाते.

तसे, पर्याय क्रमांक एक अगदी सोपा वाटतो. पण त्यातच प्रक्रियेची गुंतागुंत आहे. प्रथम, अशा शिवणला खालच्या स्थितीत वेल्ड करणे चांगले आहे, जेव्हा इलेक्ट्रोड वरून संयुक्त सांध्यामध्ये दिले जाते तेव्हा असे होते. दुसरे म्हणजे, भिंतीच्या संपूर्ण जाडीमध्ये धातू उकळणे आवश्यक आहे.

आणि काही अधिक उपयुक्त टिप्स.

- पाइपलाइन आणि टीजच्या बट वेल्डिंगसाठी, 2-3 मिमी व्यासासह इलेक्ट्रोड वापरणे चांगले.

- वेल्डिंग मोड, म्हणजे, सेट करंटचे मूल्य 80-100 अँपिअरच्या श्रेणीमध्ये असावे. ओव्हरलॅपसह वेल्डिंग करताना, वर्तमान ताकद 120 ए पर्यंत वाढवणे आवश्यक आहे.

- वेल्ड भरणे असे असावे की धातू पाईप प्लेनच्या 2-3 मिमी वर चढते.

- आकाराच्या पाईप्सचे (चौरस) वेल्डिंग पॉइंटवाइज केले जाते. म्हणजेच, प्रथम एक लहान विभाग एका बाजूला वेल्डेड केला जातो, नंतर विरुद्ध बाजूस, नंतर समीप एकावर आणि नंतर विरुद्ध बाजूच्या बाजूस. त्यानंतर, सांध्याचे संपूर्ण वेल्डिंग केले जाते. पाईप गरम होताना ते विकृत होण्यापासून रोखणे हे ध्येय आहे.

इलेक्ट्रिक वेल्डिंगद्वारे पाईप्स वेल्डिंग करण्यापूर्वी, ते तयार करणे आवश्यक आहे. हे प्रामुख्याने कडांसाठी आहे. ते कसे करायचे याचा क्रम येथे आहे.

- पाइपलाइनच्या स्थापनेच्या अनुपालनासाठी भौमितिक परिमाण तपासले जातात. वेगवेगळ्या भिंतींच्या जाडीचे पाईप्स जोडले जाऊ शकतात, ज्यामुळे जाड पाईप टोचला जात नाही किंवा पातळ पाईप जाळला जाऊ शकतो.

- पाइपलाइनचा क्रॉस सेक्शन गोल असावा, अंडाकृती किंवा अन्यथा नाही. हे फक्त वेल्डेड संयुक्तची गुणवत्ता सुनिश्चित करेल आणि प्रक्रिया स्वतःच सुलभ करेल.

- पाईप्सच्या भिंती दोषांपासून मुक्त असणे आवश्यक आहे: क्रॅक, क्रेज, विस्तार इ.

- किनारी कट सरळ (90°) असणे आवश्यक आहे.

- कडा धातूच्या चमकाने (ब्रश, सॅंडपेपर वापरुन) संरक्षित आहेत. साफ केलेल्या क्षेत्राची लांबी काठावरुन 1 सेमीपेक्षा कमी नाही.

- तेल आणि ग्रीसचे डाग काढून टाका, पेंट करा, कोणत्याही सॉल्व्हेंटने टोकांना कमी करणे सुनिश्चित करा.

आणि जरी UONI इलेक्ट्रोड लहरी नसतात, म्हणजेच त्यांच्या मदतीने गंजलेले भाग देखील वेल्डेड केले जाऊ शकतात, कोणत्याही धातूचे दोष शिवणच्या गुणवत्तेवर परिणाम करतात. म्हणून, पाइपलाइनच्या कडा तयार करण्यासाठी थोडा वेळ घेणे योग्य आहे.

भाग तयारी

वेल्डिंग पाईप्सवर काम सुरू करण्यापूर्वी, कनेक्शन तयार करण्यासाठी कडा तयार करणे आवश्यक आहे. मी नेहमी या क्रमाने करतो:

- अभियांत्रिकी प्रणाली (पाणी पुरवठा) च्या डिझाइनमध्ये निर्दिष्ट केलेल्या पॅरामीटर्सच्या अनुपालनासाठी मी पाईप्स तपासतो. निर्देशानुसार खालील पॅरामीटर्सचे पालन करणे आवश्यक आहे:

- भौमितिक परिमाण;

- अनुरूपतेचे प्रमाणपत्र (विशेषत: पाईप्ससाठी ज्याद्वारे पिण्याचे पाणी वाहून नेले जाणार आहे);

- परिघामध्ये दोष नसणे (पाईप पूर्णपणे गोलाकार असणे आवश्यक आहे, आणि कटमध्ये अंडाकृती नाही);

- जाडीतील दोषांची अनुपस्थिती (धातूच्या पाईप्सच्या भिंती भागाच्या संपूर्ण लांबीसह समान असणे आवश्यक आहे);

- रशियाच्या GOST मध्ये नमूद केलेल्या आवश्यकतांसह धातूच्या रासायनिक रचनेचे पालन (हे प्रयोगशाळेच्या अभ्यासात किंवा सोबतच्या कागदपत्रांवरून स्पष्ट केले आहे).

वेल्डिंग करण्यापूर्वी पाईपचा शेवट ग्राइंडरने साफ करणे.

- कनेक्शनसाठी पाईप्स तयार करत आहे. हे करण्यासाठी, मी वैयक्तिकरित्या खालील गोष्टी करण्याची शिफारस करतो:

- पाईपच्या काठाचा कट 90 अंशांच्या कोनात काटेकोरपणे केला आहे हे तपासा;

- काठाला धातूच्या शीनमध्ये स्वच्छ करा (साफ केलेल्या भागाची रुंदी कटपासून 10 मिमी पर्यंत असावी);

- बट कमी करा, तेल, पेंट, गंज इत्यादी सर्व ट्रेस काढून टाका.

योग्य कनेक्शनसाठी, पाईप कटच्या कडांचा उघडण्याचा कोन सुमारे 65 अंश असणे आवश्यक आहे आणि ब्लंटिंग मूल्य 2 मिमी आहे. असे नसल्यास, शेवटच्या चेहऱ्याचे अतिरिक्त मशीनिंग करणे आवश्यक आहे.

यासाठी, विशेष बेव्हलर्स, ग्राइंडर आणि ट्रिमर वापरले जातात. मोठ्या व्यासाच्या पाइपलाइनची रचना करणारे विशेषज्ञ मिलिंग मशीन किंवा विशेष तयारी पद्धती (प्लाझ्मा किंवा गॅस कटर) वापरतात.

पाईप्सच्या टोकांवर प्रक्रिया करण्यासाठी साधने कोणत्याही नवशिक्या कारागिराला त्याच्या कामात मदत करतील.

गॅस वेल्डिंगची वैशिष्ट्ये

एसिटिलीन-ऑक्सिजन वेल्डिंगमध्ये तीन मुख्य पॅरामीटर्स आहेत ज्यावर अंतिम परिणामाची गुणवत्ता अवलंबून असते. ही आग (ज्वाला) ची शक्ती आहे, हा कोन आहे ज्यावर बर्नर वेल्डिंग पृष्ठभागावर स्थित आहे, फिलर रॉडचा व्यास वापरला जातो.

बर्नर फ्लेमची शक्ती धातूच्या थर्मोफिजिकल गुणधर्मांवर आणि वेल्डेड केलेल्या वर्कपीसच्या जाडीवर अवलंबून निवडली जाते. अवलंबित्व खालीलप्रमाणे आहे: भाग जितके जाड असतील, त्यांच्या धातूची थर्मल चालकता आणि वितळण्याचे तापमान जितके जास्त असेल तितकी बर्नर ज्वालाची शक्ती जास्त असावी.नंतरचे गॅस मिश्रणाच्या प्रवाह दराने निर्धारित केले जाते. प्रवाह जितका जास्त तितकी शक्ती जास्त. प्रत्येक प्रकारच्या धातूसाठी, त्याचे स्वतःचे पॉवर इंडिकेटर निवडले जाते. अशी सूत्रे आहेत ज्याद्वारे ते निश्चित केले जाते. मुख्य अवलंबन म्हणजे वेल्डेड केलेल्या वर्कपीसची जाडी.

- फेरस धातू (स्टील आणि कास्ट लोह) साठी, शक्ती (100-150) n च्या श्रेणीत असते, जेथे n भागाची जाडी असते.

- नॉन-फेरस धातूंसाठी, उदाहरणार्थ, तांबेसाठी, श्रेणी (150-200) एन आहे.

ज्योतची शक्ती, तसेच वायूंचा वापर, मोजण्याचे एकक आहे - l / h.

बर्नरच्या झुकण्याच्या कोनाबद्दल, ते जोडल्या जाणार्या उत्पादनांच्या जाडीवर अवलंबून देखील बदलते. उदाहरणार्थ, जर जाडी 1 ते 15 मिमीच्या श्रेणीत बदलत असेल, तर झुकाव कोन 10 ते 80 ° पर्यंत बदलेल. आणि धातू जितका जाड असेल तितका झुकाव कोन जास्त असेल. परंतु वेल्डिंगच्या अगदी सुरुवातीस, झुकाव कोन जास्तीत जास्त 90 ° पर्यंत राखणे आवश्यक आहे, कारण या मूल्यावर जोडले जाणारे भाग जलद गरम होतील, तसेच वेल्ड पूल जलद तयार होईल.

वर्कपीसच्या जाडीवर अवलंबून फिलर रॉडचा व्यास देखील निवडला जातो. व्याख्या सूत्र सोपे आहे: अर्धा जाडी अधिक एक मिलिमीटर. उदाहरणार्थ, जर 4 मिमीच्या जाडीचे भाग एकत्र वेल्डेड केले असतील तर त्यांना जोडण्यासाठी 3 मिमी व्यासासह एक जोड आवश्यक आहे.